一种旋压工艺挤压轮辋的装置的制作方法

1.本实用新型涉及轮辋加工技术领域,特别是涉及一种旋压工艺挤压轮辋的装置。

背景技术:

2.轮毂作为车辆结构中重要的安全部件,其各项性能的优劣直接影响到车辆的安全性能。但是,铝合金轮毂制造工艺水平未达到国际领先,一些特殊结构的铝合金轮毂仍需要依靠车加工或铣加工制造出来,不能利用铸造、锻造、旋压工艺加工出来。例如,轮辐与轮辋连接处的根部沟槽结构一般都是车加工出来的,车加工工艺切断了根部沟槽处的金属流线,降低了该部位的强度,使得轮毂长期服役后该部位易出现疲劳失效。目前轮辋结构由整体式、两片式、多片式等。对于两片式及多片式,轮辋部分的制作,通常采用的方式有:板材焊接成筒体后滚压成型;锻压成形;锻压-旋压成型;铸造成型等。

3.常规低压轮辋成品厚实,重量偏重,用成熟工艺低压的方式压铸成型,机加工出成品,轮辋厚度厚,重量重,易增加汽车的能耗。

技术实现要素:

4.本实用新型针对以上问题,提供一种可以完美实现轮毂的减重,安全、可靠高性能高的一种旋压工艺挤压轮辋的装置。本实用新型的目的是通过以下技术方案实现的:

5.一种旋压工艺挤压轮辋的装置,包括上连接盘、旋压上模、定位杆、顶出模、旋前毛坯、旋压下模、顶出杆、下连接座、弹簧和连接杆,特征在于旋压上模安装于上连接盘上,定位杆与旋压上模连接,旋压下模与下连接座连接,顶出模与旋压下模连接,通过500

°

的高温,利用旋压上模和旋压下模的旋压夹持,挤压出旋后轮辋的轮辋成型。

6.所述的旋前毛坯套装在旋压下模上。

7.所述的下连接座内装有弹簧,弹簧与顶出杆连接,顶出杆与顶出模连接。

8.所述的顶出模与旋压下模连接,通过弹簧作用顶出模,将旋后轮辋顶出。

9.所述的连接杆一端与旋压上模连接,一端与旋压下模连接,用于固定装置,便于运输。

10.在本实用新型中与现有技术相比,针对后轮辋单独挤压,提高密度,增强强度,进而起到减轻重量的效果,此外还具有以下显著有点:

11.1、通过弹簧作用顶出模,将旋后轮辋自动顶出,实现无需人工提取旋后轮辋,实现自动化管理,节约人工成本。

12.2、通过连接杆设置,可以固定装置,便于运输,减少设备损耗。

附图说明

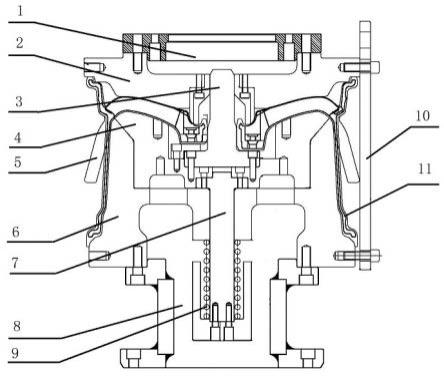

13.图1是本实用新型的结构示意图;

14.图中:1-上连接盘,2-旋压上模,3-定位杆,4-顶出模,5-旋前毛坯,6-旋压下模,7-顶出杆,8-下连接座,9-弹簧,10连接杆,11

‑ꢀ

旋后轮辋。

具体实施方式

15.下面结合说明书附图,对本实用新型的技术方案作进一步解释说明,但是本实用新型并不限于以下实施例。

16.如图1所示,本实用新型包括上连接盘1、旋压上模2、定位杆 3、顶出模4、旋前毛坯5、旋压下模6、顶出杆7、下连接座8、弹簧9和连接杆10。其中旋压上模2安装于上连接盘1上,定位杆3 与旋压上模2连接,旋压下模6与下连接座8连接,顶出模4与旋压下模6连接,下连接座8内装有弹簧9,弹簧9连接在顶出杆7上,顶出杆7与顶出模4连接。

17.步骤1:根据旋后轮辋11的体积制作与旋后轮辋11内径相匹配的旋前毛坯5。

18.步骤2:旋前毛坯5套装在旋压下模6,旋后轮辋11置于旋压下模6上。上连接盘1和下连接座8均与机台连接。

19.步骤3:机台启动后,旋压上模2向下运动压合,上连接盘1带动旋压上模2绕定位杆3高速旋转。下连接座8带动旋压下模6旋压住旋前毛坯5,整个装置高速运转,通过机台上的滚轮旋转作用于旋前毛坯5上。控制旋前毛坯5温度维持在500

°

的高温,以强化铝合金轮毂的塑性。利用旋压上模2和旋压下模6的旋压,旋前毛坯5旋压加工出旋后轮辋11。

20.步骤4:旋压上模2提升,顶出模4与旋压下模6连接,通过弹簧9作用顶出模4,将加工好的旋后轮辋11顶出。

21.设备需要固定或者运输时,连接杆10一端固定旋压上模2,另一端固定旋压下模6,并与设备运输,减少损耗。

技术特征:

1.一种旋压工艺挤压轮辋的装置,包括上连接盘(1)、旋压上模(2)、定位杆(3)、顶出模(4)、旋前毛坯(5)、旋压下模(6)、顶出杆(7)、下连接座(8)、弹簧(9)和连接杆(10),其特征是旋压上模(2)安装于上连接盘(1)上,定位杆(3)与旋压上模(2)连接,旋压下模(6)与下连接座(8)连接,顶出模(4)与旋压下模(6)连接。2.根据权利要求1所述的一种旋压工艺挤压轮辋的装置,其特征在于:所述的旋前毛坯(5)套装在旋压下模(6)上。3.根据权利要求1所述的一种旋压工艺挤压轮辋的装置,其特征在于:所述的下连接座(8)内装有弹簧(9),弹簧(9)与顶出杆(7)连接,顶出杆(7)作用顶出模(4)。4.根据权利要求1或3所述的一种旋压工艺挤压轮辋的装置,其特征在于:所述的顶出模(4)与旋压下模(6)连接,通过弹簧(9)作用顶出模(4),将旋后轮辋(11)顶出。5.根据权利要求1所述的一种旋压工艺挤压轮辋的装置,其特征在于:所述的连接杆(10)一端与旋压上模(2)连接,连接杆(10)一端与旋压下模(6)连接,连接杆(10)用于固定装置,便于运输。

技术总结

本实用新型公开了一种旋压工艺挤压轮辋的装置,涉及轮辋加工技术领域,主要包括包括上连接盘、旋压上模、定位杆、顶出模、旋前毛坯、旋压下模、顶出杆、下连接座、弹簧和连接杆。特征在于旋压上模安装于上连接盘上,旋压下模与下连接座连接,旋前毛坯套装在旋压下模上,顶出模与旋压下模连接,弹簧作用顶出模,顶出旋后轮辋。优点在于针对后旋后轮辋单独挤压,提高密度,增强强度,进而起到减轻重量的效果。进而起到减轻重量的效果。进而起到减轻重量的效果。

技术研发人员:张明扬 陈善伟 李强 马志超 张卫 张建伟

受保护的技术使用者:山东双王铝业有限公司

技术研发日:2022.04.25

技术公布日:2022/11/17

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1