阶梯孔大螺旋硬质合金铰刀的制作方法

1.本实用新型涉及汽车零部件加工技术领域,具体涉及阶梯孔大螺旋硬质合金铰刀。

背景技术:

2.汽车膨胀阀安装在汽车蒸发器入口,主要起节流做用,高温高压的液态制冷剂经过膨胀阀的节流孔节流后,成为低温低压的雾状的液压制冷剂,为制冷剂的蒸发创造条件。

3.汽车膨胀阀的粗加工后需要在深孔处再进行精加工处理,汽车膨胀阀精加工后形成阶梯孔,现在阶梯孔精加工通过不同刀具进行加工处理,加工操作复杂,同时,现有的排屑角度小,不利于深孔排屑。

4.基于此,本实用新型设计了阶梯孔大螺旋硬质合金铰刀以解决上述问题。

技术实现要素:

5.解决的技术问题

6.针对现有技术所存在的上述缺点,本实用新型提供了阶梯孔大螺旋硬质合金铰刀。

7.技术方案

8.为实现以上目的,本实用新型通过以下技术方案予以实现:

9.阶梯孔大螺旋硬质合金铰刀,包括刀柄,所述刀柄的一端连接有安装座,所述安装座远离刀柄的端部固定有安装杆,所述安装杆远离刀柄端部沿着圆周方向等间距处开设有第三螺旋槽,所述安装杆开设有第二螺纹槽,所述第二螺纹槽轴向端部设有第一刀刃带,且第二螺纹槽远离刀柄端部开设于第三螺旋槽靠近刀柄端部,所述安装杆远离刀柄端部开设有第一螺旋槽,且第一螺旋槽轴向端面与第二螺纹槽和第三螺旋槽轴线端面连接,所述第一螺旋槽轴向端部设有第二刀刃带。

10.更进一步的,所述第一螺旋槽、第二螺纹槽和第三螺旋槽至少设有两组。

11.更进一步的,所述第一刀刃带和第二刀刃带设于同一第一螺旋槽轴向端面处。

12.更进一步的,所述第二刀刃带的刃长为30mm。

13.更进一步的,所述安装杆开设有出料斜槽,且出料斜槽远离刀柄端部开设于第一螺旋槽靠近刀柄端部。

14.更进一步的,所述第一刀刃带的刃长为3.8mm。

15.更进一步的,所述刀柄、安装座、第一螺旋槽、第一刀刃带和第二刀刃带均采用硬质合金制成。

16.更进一步的,所述刀柄、安装座和安装杆开设有多个相同的冷却液进孔。

17.有益效果

18.采用本实用新型提供的技术方案,与已知的公有技术相比,具有如下有益效果:

19.本实用新型第一刀刃带对小尺寸的孔精加工,第二刀刃带对大尺寸的孔精加工,

第一刀刃带和第二刀刃带加工后形成台阶孔,一组刀具即可完成台阶孔精加工,加工操作简单,同时,排屑角度调节至35

°

,螺旋角度大利于深孔排屑。

附图说明

20.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

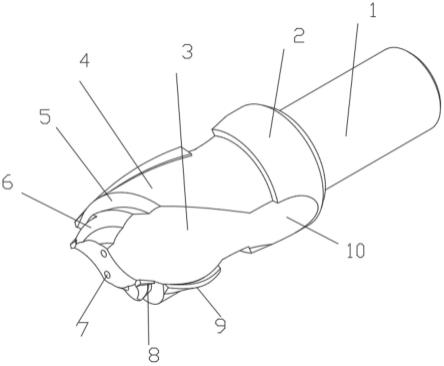

21.图1为本实用新型的阶梯孔大螺旋硬质合金铰刀结构立体图一;

22.图2为本实用新型的阶梯孔大螺旋硬质合金铰刀结构正视图;

23.图3为本实用新型的阶梯孔大螺旋硬质合金铰刀结构左视图;

24.图4为本实用新型的阶梯孔大螺旋硬质合金铰刀结构立体图二;

25.图5为本实用新型的阶梯孔大螺旋硬质合金铰刀结构立体图三。

26.图中的标号分别代表:

27.1.刀柄 2.安装座 3.第一螺旋槽 4.安装杆 5.第二螺纹槽 6.第三螺旋槽 7.冷却液进孔 8.第一刀刃带 9.第二刀刃带 10.出料斜槽。

具体实施方式

28.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

29.下面结合实施例对本实用新型作进一步的描述。

30.实施例1

31.如图1、2、3、4和5所示,阶梯孔大螺旋硬质合金铰刀,包括刀柄1,刀柄1的一端连接有安装座2,安装座2远离刀柄1的端部固定有安装杆4,安装杆4远离刀柄1端部沿着圆周方向等间距处开设有第三螺旋槽6,安装杆4开设有第二螺纹槽5,第二螺纹槽5轴向端部设有第一刀刃带8,且第二螺纹槽5远离刀柄1端部开设于第三螺旋槽6靠近刀柄1端部,第一螺旋槽3、第二螺纹槽5和第三螺旋槽6至少设有两组,安装杆4远离刀柄1端部开设有第一螺旋槽3,且第一螺旋槽3轴向端面与第二螺纹槽5和第三螺旋槽6轴线端面连接,第一螺旋槽3轴向端部设有第二刀刃带9,第一刀刃带8和第二刀刃带9设于同一第一螺旋槽3轴向端面处,第二刀刃带9的刃长为30mm,第一刀刃带8的刃长为3.8mm。

32.安装杆4开设的刀刃槽后形成第一刀刃带8和第二刀刃带9。

33.第一刀刃带8和第二刀刃带9均螺旋状。

34.第一刀刃带8对小尺寸的孔精加工,第二刀刃带9对大尺寸的孔精加工,第一刀刃带8和第二刀刃带9加工后形成台阶孔,一组刀具即可完成台阶孔精加工,加工操作简单。

35.如图1和2所示,安装杆4开设有出料斜槽10,且出料斜槽10远离刀柄1端部开设于第一螺旋槽3靠近刀柄1端部,第一螺旋槽3和出料斜槽10排屑角度为35

°

。

36.排屑角度调节至35

°

,螺旋角度大利于深孔排屑。

37.如图1、2、3、4和5所示,刀柄1、安装座2、第一螺旋槽3、第一刀刃带8和第二刀刃带9均采用硬质合金制成;

38.改善了台阶孔孔壁粗糙度,提高了刀具寿命。

39.如图1和4所示,刀柄1、安装座2和安装杆4开设有多个相同的冷却液进孔7。

40.冷却液通过冷却液进孔7进入到深孔处进行冷却。

41.使用时,将刀柄刀柄1安装于cnc机床的主轴上,主轴带动刀柄1转动,刀柄1带动安装杆4转动,安装杆4带动第一刀刃带8和第二刀刃带9在阀门的深孔处转动,第一刀刃带8对小尺寸的孔精加工,第二刀刃带9对大尺寸的孔精加工,第一刀刃带8和第二刀刃带9加工后形成台阶孔,一组刀具即可完成台阶孔精加工,加工操作简单,同时,冷却液通过冷却液进孔7进入到深孔处进行冷却,此外,第一螺旋槽3和出料斜槽10排屑角度调节至35

°

,螺旋角度大利于深孔排屑。

42.以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不会使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

技术特征:

1.阶梯孔大螺旋硬质合金铰刀,包括刀柄(1),其特征在于:所述刀柄(1)的一端连接有安装座(2),所述安装座(2)远离刀柄(1)的端部固定有安装杆(4),所述安装杆(4)远离刀柄(1)端部沿着圆周方向等间距处开设有第三螺旋槽(6),所述安装杆(4)开设有第二螺纹槽(5),所述第二螺纹槽(5)轴向端部设有第一刀刃带(8),且第二螺纹槽(5)远离刀柄(1)端部开设于第三螺旋槽(6)靠近刀柄(1)端部,所述安装杆(4)远离刀柄(1)端部开设有第一螺旋槽(3),且第一螺旋槽(3)轴向端面与第二螺纹槽(5)和第三螺旋槽(6)轴线端面连接,所述第一螺旋槽(3)轴向端部设有第二刀刃带(9)。2.根据权利要求1所述的阶梯孔大螺旋硬质合金铰刀,其特征在于,所述第一螺旋槽(3)、第二螺纹槽(5)和第三螺旋槽(6)至少设有两组。3.根据权利要求2所述的阶梯孔大螺旋硬质合金铰刀,其特征在于,所述第一刀刃带(8)和第二刀刃带(9)设于同一第一螺旋槽(3)轴向端面处。4.根据权利要求3所述的阶梯孔大螺旋硬质合金铰刀,其特征在于,所述第二刀刃带(9)的刃长为30mm。5.根据权利要求4所述的阶梯孔大螺旋硬质合金铰刀,其特征在于,所述安装杆(4)开设有出料斜槽(10),且出料斜槽(10)远离刀柄(1)端部开设于第一螺旋槽(3)靠近刀柄(1)端部。6.根据权利要求5所述的阶梯孔大螺旋硬质合金铰刀,其特征在于,所述第一刀刃带(8)的刃长为3.8mm。7.根据权利要求6所述的阶梯孔大螺旋硬质合金铰刀,其特征在于,所述刀柄(1)、安装座(2)、第一螺旋槽(3)、第一刀刃带(8)和第二刀刃带(9)均采用硬质合金制成。8.根据权利要求2-7任一所述的阶梯孔大螺旋硬质合金铰刀,其特征在于,所述刀柄(1)、安装座(2)和安装杆(4)开设有多个相同的冷却液进孔(7)。

技术总结

本实用新型公开了阶梯孔大螺旋硬质合金铰刀,属于汽车零部件加工技术领域,包括刀柄,刀柄有安装座,安装座远离刀柄的端部固定有安装杆,安装杆远离刀柄端部沿着圆周方向等间距处开设有第三螺旋槽,安装杆开设有第二螺纹槽,第二螺纹槽轴向端部设有第一刀刃带,且第二螺纹槽远离刀柄端部开设于第三螺旋槽靠近刀柄端部,安装杆远离刀柄端部开设有第一螺旋槽,且第一螺旋槽轴向端面与第二螺纹槽和第三螺旋槽轴线端面连接,第一螺旋槽轴向端部设有第二刀刃带;通过上述方式,本实用新型第一刀刃带对小尺寸的孔精加工,第二刀刃带对大尺寸的孔精加工,第一刀刃带和第二刀刃带加工后形成台阶孔,一组刀具即可完成台阶孔精加工,加工操作简单。工操作简单。工操作简单。

技术研发人员:解晓宇 吴勇臻

受保护的技术使用者:苏州众捷汽车零部件股份有限公司

技术研发日:2022.04.26

技术公布日:2022/7/26

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1