飞机壁板铣切工装用支撑框的制作方法

1.本实用新型涉及航空器零部件加工装置技术领域,特别涉及一种飞机壁板铣切工装用支撑框。

背景技术:

2.飞机壁板类零件一般为不规则曲面的薄壁件,在数控加工时需要工装将零件装夹牢固,防止零件加工过程中形成拉刀、弹刀等现象,造成零件超差或报废。

3.飞机壁板铣切工装的支撑框用于为飞机壁板铣切工装的型胎组件(也叫型面模胎体)提供支撑,然而现有的支撑框为整体化结构,其存在体积大、重量大、加工、搬运困难等问题,给工装的使用带来极大不便。

技术实现要素:

4.本实用新型的目的在于克服现有技术的不足,提供一种飞机壁板铣切工装用支撑框,可在使用时现场组装,组装方便快速,使用前及运输时仅需将横板、纵板及基准轨分类堆积即可,同类型零部件堆积一起,零件之间的贴合度更高,可减小占用空间,方便存储和运输;且板件组合式的支撑框可减小原材料使用,减轻支撑框整体重量,各组成零件可分步成型,成型后再组装,减小支撑框的生产成本及难度。

5.本实用新型的目的是通过以下技术方案来实现的:

6.一种飞机壁板铣切工装用支撑框,包括a个横板、b个纵板和至少两根平行设置的基准轨,

7.所述横板呈w字形,所述横板底部设有与基准轨宽度适配的基准槽,所述横板顶部沿其长度方向设有b个用于卡接纵板的第一卡接槽,所述横板通过基准槽与基准轨卡接,a个所述横板平行设置;

8.所述纵板通过第一卡接槽与所述横板相连接,所述纵板顶面与所述横板顶面齐平;

9.a个所述横板的两端均连接有固定板,所述纵板的两端与最外侧的两个横板相连接。

10.进一步地,所述基准轨为截面为方形的型钢。

11.进一步地,所述横板上对称分布有多个减重通槽。

12.进一步地,所述固定板外侧设有外挂板,所述外挂板上设有挂孔。

13.进一步地,所述横板的两端与所述固定板焊接或粘接,所述纵板的两端与最外侧的两个横板焊接或粘接。

14.进一步地,所述纵板上设有第二卡接槽,所述纵板通过第一卡接槽、第二卡接槽与横板卡接,所述第二卡接槽的槽底与所述第一卡接槽的槽底抵接。

15.本实用新型的有益效果是:

16.本实用新型的支撑框可在使用时现场组装,组装方便快速,使用前及运输时仅需

将横板、纵板及基准轨分类堆积即可,同类型零部件堆积一起,零件之间的贴合度更高,可减小占用空间,方便存储和运输;且板件组合式的支撑框可减小原材料使用,减轻支撑框整体重量,各组成零件可分步成型,成型后再组装,减小了支撑框的生产成本及难度。

附图说明

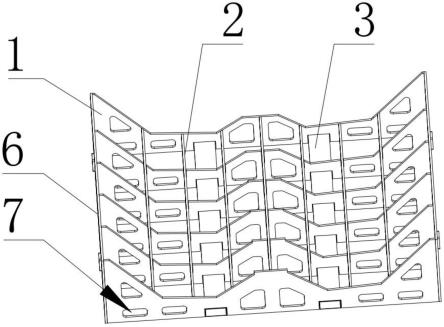

17.图1为本实用新型实施例中飞机壁板铣切工装用支撑框的立体图;

18.图2为本实用新型实施例中飞机壁板铣切工装用支撑框的正视图;

19.图3为本实用新型实施例中飞机壁板铣切工装用支撑框的侧视图;

20.图4为横板的结构示意图;

21.图5为横板与纵板的连接关系示意图;

22.图6为本实用新型实施例中飞机壁板铣切工装用支撑框的使用状态图;

23.图中,1、横板;2、纵板;3、基准轨;4、基准槽;5、第一卡接槽;6、固定板;7、减重通槽;8、外挂板;9、第二卡接槽;10、型胎组件。

具体实施方式

24.下面将结合实施例,对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域技术人员在没有付出创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.参阅图1-图6,本实用新型提供一种技术方案:

26.实施例:

27.如图1-图6所示,一种飞机壁板铣切工装用支撑框,包括六块横板1、七块纵板2和两根平行设置的基准轨3,

28.所述横板1呈w字形,所述横板1底部设有与基准轨3宽度适配的基准槽4,所述横板1顶部沿其长度方向设有七块用于卡接纵板2的第一卡接槽5,所述横板1通过基准槽4与基准轨3卡接,七块所述横板1平行设置;

29.所述纵板2通过第一卡接槽5与所述横板1相连接,所述纵板2顶面与所述横板1顶面齐平;

30.六块所述横板1的两端均连接有固定板6,所述纵板2的两端与最外侧的两个横板1相连接。

31.所述基准轨3为截面为方形的型钢。

32.所述横板1的两端与所述固定板6焊接或粘接,所述纵板2的两端与最外侧的两个横板1焊接或粘接。

33.工作原理:首先将两根基准轨3平行布置,两基准轨3之间的距离为两基准槽4的间距。基准轨3到位后将六块横板1等间距沿基准轨3长度方向设置。其中,基准轨3长度方向与横板1长度方向垂直,横板1与基准轨3通过基准槽4插接,为提高稳定性可以对二者进行焊接。

34.横板1到位后,将横板1两端通过连接板固定。最后将纵板2通过第一卡接槽5与横板1卡接,并将纵板2两端与最外侧的两个横板1的内侧面固定即可形成顶面与型胎组件10

适配的支撑框。

35.板件组合式的支撑框相对于传统整体式结构而言可减小原材料使用,减轻支撑框整体重量,且各组成零件分步成型,成型后再组装,减小了支撑框的生产成本及难度。

36.其中,基准轨3除了起到对横板1定位的作用外,还起到支撑座转移件的作用。通过叉车的货叉伸入基准轨3即可实现支撑座的转移。

37.本实用新型的支撑框可在使用时现场组装,组装方便快速,使用前及运输时仅需将横板1、纵板2及基准轨3分类堆积即可,同类型零部件堆积一起,零件之间的贴合度更高,可减小占用空间,方便存储和运输;且板件组合式的支撑框可减小原材料使用,减轻支撑框整体重量,各组成零件可分步成型,成型后再组装,减小了支撑框的生产成本及难度。

38.进一步地,如图1和图2所示,所述横板1上对称分布有多个减重通槽7。设置的减重通槽7可减小支撑框整体重量,同时减少支撑框原材料的使用,节约生产成本。减重通槽7对称分布可保证支撑框受力均衡。

39.进一步地,如图2和图3所示,所述固定板6外侧设有外挂板8,所述外挂板8上设有挂孔。设置的外挂板8用于支撑框的吊装。

40.进一步地,如图1、图4和图5所示,所述纵板2上设有第二卡接槽9,所述纵板2通过第一卡接槽5、第二卡接槽9与横板1卡接,所述第二卡接槽9的槽底与所述第一卡接槽5的槽底抵接。设置的第二卡接槽可对横板纵向(纵板长度方向)位移进行限位,横板的横向位移由两基准轨进行限位。如此设置保证支撑框的稳定性。

41.以上所述仅是本实用新型的优选实施方式,应当理解本实用新型并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本实用新型的精神和范围,则都应在本实用新型所附权利要求的保护范围内。

技术特征:

1.一种飞机壁板铣切工装用支撑框,其特征在于:包括a个横板、b个纵板和至少两根平行设置的基准轨,所述横板呈w字形,所述横板底部设有与基准轨宽度适配的基准槽,所述横板顶部沿其长度方向设有b个用于卡接纵板的第一卡接槽,所述横板通过基准槽与基准轨卡接,a个所述横板平行设置;所述纵板通过第一卡接槽与所述横板相连接,所述纵板顶面与所述横板顶面齐平;a个所述横板的两端均连接有固定板,所述纵板的两端与最外侧的两个横板相连接。2.根据权利要求1所述飞机壁板铣切工装用支撑框,其特征在于:所述基准轨为截面为方形的型钢。3.根据权利要求1所述飞机壁板铣切工装用支撑框,其特征在于:所述横板上对称分布有多个减重通槽。4.根据权利要求1所述飞机壁板铣切工装用支撑框,其特征在于:所述固定板外侧设有外挂板,所述外挂板上设有挂孔。5.根据权利要求1所述飞机壁板铣切工装用支撑框,其特征在于:所述横板的两端与所述固定板焊接或粘接,所述纵板的两端与最外侧的两个横板焊接或粘接。6.根据权利要求1所述飞机壁板铣切工装用支撑框,其特征在于:所述纵板上设有第二卡接槽,所述纵板通过第一卡接槽、第二卡接槽与横板卡接,所述第二卡接槽的槽底与所述第一卡接槽的槽底抵接。

技术总结

本实用新型公开了一种飞机壁板铣切工装用支撑框,包括a个横板、b个纵板和至少两根平行设置的基准轨,所述横板底部设有与基准轨宽度适配的基准槽,所述横板顶部沿其长度方向设有b个用于卡接纵板的第一卡接槽,所述横板通过基准槽与基准轨卡接,a个所述横板平行设置;所述纵板通过第一卡接槽与所述横板相连接。本实用新型的支撑框可在使用时现场组装,组装方便快速,使用前及运输时仅需将横板、纵板及基准轨分类堆积即可,同类型零部件堆积一起,零件之间的贴合度更高,可减小占用空间,方便存储和运输;且板件组合式的支撑框可减小原材料使用,减轻支撑框整体重量,各组成零件可分步成型,成型后再组装,减小了支撑框的生产成本及难度。及难度。及难度。

技术研发人员:刘伟军 吴志强 刘建 梁健 徐小平 李毅 徐家玉 梁海琳

受保护的技术使用者:成都市鸿侠科技有限责任公司

技术研发日:2022.04.26

技术公布日:2022/9/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1