一种自动深腔焊劈刀的制作方法

1.本实用新型属于微电子封装领域,特别涉及一种自动深腔焊劈刀。

背景技术:

2.楔焊是微电子封装领域的一个重要环节,对于管壳与芯片的连接,一般采用深腔焊劈刀。现有的深腔焊劈刀,在键合面上没有对键合丝进行约束,在键合过程中易出现键合丝左右摆动,导致焊点偏移、键合强度偏低等问题,因此需要频繁手动调节键合丝位置。但在进行全自动高速键合时,由于送丝速度快,且难以及时进行人工调节,键合丝更易出现摆动,造成焊接效果不稳定,影响产品可靠性,因此深腔焊劈刀结构还有待改进。

技术实现要素:

3.本实用新型的目的是针对现有技术中,在进行全自动高速键合时,由于送丝速度快,且难以及时进行人工调节,键合丝更易出现摆动,造成焊接效果不稳定,影响产品可靠性问题提供一种自动深腔焊劈刀,所述自动深腔焊劈刀包括圆柱状劈刀主体及与主体相连的刀头,其特征在于,所述劈刀主体设有两个圆柱形中心孔,并通过过渡孔连接形成中心通孔,靠近刀头方向的第二中心孔直径小于第一中心孔直径,劈刀主体侧壁设有台阶状的缺角,所述刀头一端与劈刀主体相连,另一端面为刀头端面,刀头端面与劈刀主体侧壁通过内、外两个斜切面相连,刀头端面上设有限位槽,限位槽底部为键合面,键合面上设有半圆柱形凹槽,限位槽及半圆柱形凹槽长度方向与台阶状缺角的高度方向垂直,所述刀头内部设有斜引线孔,其两侧腰线与轴心线形成一定夹角,靠近刀头端面的一侧设有导向槽,导向槽底面和一个侧面与斜引线孔相接,另一侧面与键合面相连,开口面位于内斜切面上。

4.所述第二中心孔直径为第一中心孔直径的30%-50%。

5.所述限位槽宽度为20-100μm,槽深1-5μm。

6.所述限位槽位于刀头端面中心,底部形状为圆弧。

7.所述半圆柱形凹槽半径为5-20μm,数量为1-10个。

8.所述导向槽与斜引线孔相接的两面夹角为90度,位于内斜切面上的开口形状为矩形或圆形。

9.所述斜引线孔轴心线与劈刀主体长度方向夹角为30-60

°

,轴心线与两侧腰线的夹角相等,该夹角为0

°‑

20

°

。

10.本实用新型的有益效果为:本实用新型的限位槽和导向槽能够增强对键合丝的约束,防止键合丝偏离键合面中心,有利于控制焊点形貌的完整性,避免出现焊点偏移等现象;同时劈刀键合面上的多个半圆柱形槽可以提高键合时的超声传递效率,增大键合丝与焊盘的结合力。

附图说明

11.图1为自动深腔焊劈刀整体结构示意图。

12.图2为图1中刀头部位的放大图。

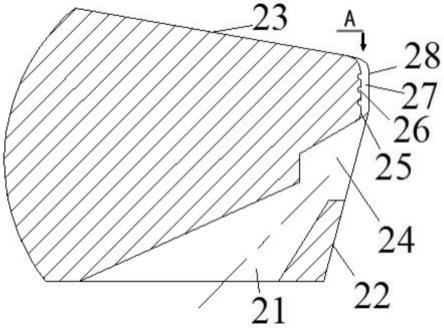

13.图3为按照图2中a向刀头端面局部示意图。

14.图中附图标记如下:

15.1-劈刀主体,11-第一中心孔,12-台阶状缺角,13-过渡孔,14-第二中心孔,2-刀头,21-斜引线孔,22-内斜切面,23-外斜切面,24-导向槽,25-键合面,26-半圆柱形凹槽,27-限位槽,28-刀头端面。

具体实施方式

16.本实用新型提供了一种自动深腔焊劈刀,下面结合附图和实施例对本实用新型予以进一步说明。

17.图1所示为自动深腔焊劈刀整体结构示意图。所述自动深腔焊劈刀包括圆柱状的劈刀主体1及与主体相连的刀头2,在圆柱状的劈刀主体1内轴向设有第一中心孔11和第二中心孔14,两个圆柱形中心孔,并通过过渡孔13连接形成中心通孔,靠近刀头方向的第二中心孔14直径小于第一中心孔11直径所述第二中心孔直径为第一中心孔直径的30%-50%。劈刀主体侧壁设有台阶状的缺角12,如图2所示,所述刀头2一端与劈刀主体1相连,另一端面为刀头端面,刀头端面28与劈刀主体侧壁通过内斜切面22、外斜切面23相连;刀头端面28上设有限位槽27(如图3所示),所述限位槽位于刀头端面中心,底部形状为圆弧;限位槽27底部为键合面25,键合面25上设有半圆柱形凹槽26,限位槽27及半圆柱形凹槽26的长度方向与台阶状缺角12的高度方向垂直,所述刀头内部设有斜引线孔21,其两侧腰线与轴心线形成一定夹角,靠近刀头端面的一侧设有导向槽24,导向槽24底面和一个侧面与斜引线孔21相接,另一侧面与键合面相连,开口面位于内斜切面22上。其中,所述限位槽27的宽度为20-100μm,槽深1-5μm。限位槽位于刀头端面中心,底部形状为圆弧。所述半圆柱形凹槽26半径为5-20μm,数量为1-10个。所述导向槽24与斜引线孔21相接的两面夹角为90度,位于内斜切面上的开口形状为矩形或圆形。

18.所述斜引线孔21轴心线与劈刀主体1长度方向夹角为30-60

°

,轴心线与两侧腰线的夹角相等,范围为0

°‑

20

°

。

19.实施例

20.如图1、图2、图3所示,一种自动深腔焊劈刀,包括圆柱状劈刀主体1,以及与主体相连的刀头2,该劈刀主体1设有第一中心孔11和第二中心孔14,并通过过渡孔13连接形成中心通孔,第二中心孔14直径为第一中心孔11直径的35%,劈刀主体1侧壁设有台阶状的缺角12。

21.刀头2一端与劈刀主体1相连,另一端面为刀头端面28,刀头端面28与劈刀主体1侧壁通过内斜切面22和外斜切面23相连,刀头端面28中心设有限位槽27(,槽宽为40μm,槽深为2μm,限位槽27底部为圆弧状键合面25,键合面25上设有3个半圆柱形凹槽26,半径为5μm,限位槽27及半圆柱形凹槽26长度方向与台阶状缺角12的高度方向垂直。

22.刀头2内部设有斜引线孔21,其轴心线与劈刀主体长度方向夹角为45

°

,两侧腰线与轴心线夹角相等,为10

°

,靠近刀头端面28的一侧设有导向槽24,导向槽24底面和一个侧面与斜引线孔21相接,夹角为90

°

,另一侧面与刀头端面28相连,开口面为矩形,位于内斜切面22上。

23.在全自动键合时,键合丝穿过第一中心孔11、过渡孔13、第二中心孔14,进入斜引线孔21,从斜引线孔21穿出后经过导向槽24送至键合面25处,因此斜引线孔21、导向槽24,配合限位槽27对键合丝的约束得到增强,同时键合面25上的多个半圆柱形凹槽26可以进一步促进键合丝和焊盘的结合。

技术特征:

1.一种自动深腔焊劈刀,所述自动深腔焊劈刀包括圆柱状劈刀主体及与主体相连的刀头,其特征在于,所述劈刀主体设有两个圆柱形中心孔,并通过过渡孔连接形成中心通孔,靠近刀头方向的第二中心孔直径小于第一中心孔直径,劈刀主体侧壁设有台阶状的缺角,所述刀头一端与劈刀主体相连,另一端为刀头端面,刀头端面与劈刀主体侧壁通过内、外两个斜切面相连,刀头端面上设有限位槽,限位槽底部为键合面,键合面上设有半圆柱形凹槽,限位槽及半圆柱形凹槽长度方向与台阶状缺角的高度方向垂直,所述刀头内部设有斜引线孔,其两侧腰线与轴心线形成一定夹角,靠近刀头端面的一侧设有导向槽,导向槽底面和一个侧面与斜引线孔相接,另一侧面与键合面相连,开口面位于内斜切面上。2.根据权利要求1所述的一种自动深腔焊劈刀,其特征在于,所述第二中心孔直径为第一中心孔直径的30%-50%。3.根据权利要求1所述的一种自动深腔焊劈刀,其特征在于,所述限位槽宽度为20-100μm,槽深1-5μm。4.根据权利要求1所述的一种自动深腔焊劈刀,其特征在于,所述限位槽位于刀头端面中心,底部形状为圆弧。5.根据权利要求1所述的一种自动深腔焊劈刀,其特征在于,所述半圆柱形凹槽半径为5-20μm,数量为1-10个。6.根据权利要求1所述的一种自动深腔焊劈刀,其特征在于,所述导向槽与斜引线孔相接的两面夹角为90度,位于内斜切面上的开口形状为矩形或圆形。7.根据权利要求1所述的一种自动深腔焊劈刀,其特征在于,所述斜引线孔轴心线与劈刀主体长度方向夹角为30-60

°

,轴心线与两侧腰线的夹角相等,该夹角为0

°‑

20

°

。

技术总结

本实用新型公开了一种自动深腔焊劈刀,包括圆柱状劈刀主体及与主体相连的刀头,其特征在于,所述劈刀主体设有两个圆柱形中心孔,并通过过渡孔连接形成中心通孔,所述刀头一端与劈刀主体相连,另一端面为刀头端面,刀头端面上设有限位槽,限位槽底部为键合面,键合面上设有半圆柱形凹槽,所述刀头内部设有斜引线孔,其靠近刀头端面的一侧设有导向槽。本实用新型的限位槽和导向槽,能够增强对键合丝的约束,防止键合丝偏离键合面中心,避免出现焊点偏移等现象,同时配合键合面上的多个半圆柱形凹槽可以提高键合时的超声传递效率,增大键合丝与焊盘的结合力。丝与焊盘的结合力。丝与焊盘的结合力。

技术研发人员:刘皓 谢兴铖 杨剑 林中坤 史植广 曹瑞军 杨志民 梁秋实

受保护的技术使用者:有研工程技术研究院有限公司

技术研发日:2022.04.24

技术公布日:2022/10/27

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1