一种主轴定倾角圆柱齿轮极坐标倒角机床的制作方法

本技术涉及齿轮倒角加工领域,尤其是对齿轮两侧端面齿廓加工特定角度倒角,具体地说是一种主轴定倾角圆柱齿轮极坐标倒角机床。

背景技术:

1、齿轮倒角是齿轮热处理和精加工之前的重要工序,可去除轮齿毛刺,减小应力集中,提高齿轮的啮合质量,增大齿轮使用寿命。

2、齿轮倒角加工属于齿轮加工中的重要工序,对于一些质量要求低的齿轮,可通过人工手动倒角;而对于质量要求较高的齿轮,采用机床加工,部分机床加工时由于齿槽较小,齿根圆处有台阶、空间小而不能满足加工要求。

技术实现思路

1、本实用新型的目的在于提出一种主轴定倾角圆柱齿轮极坐标倒角机床,以解决上述背景技术中提出的问题。

2、为实现上述目的,本实用新型提供以下技术方案:

3、一种主轴定倾角圆柱齿轮极坐标倒角机床,其特征在于,采用刀具主轴轴线与机床水平夹角为25~30°的安装,利用一种锥形旋转刀具对直齿渐开线齿轮两侧端面齿廓倒角,倒角角度范围为34°~39°,可解决直齿渐开线齿轮倒角齿根部分台阶空间小的问题。

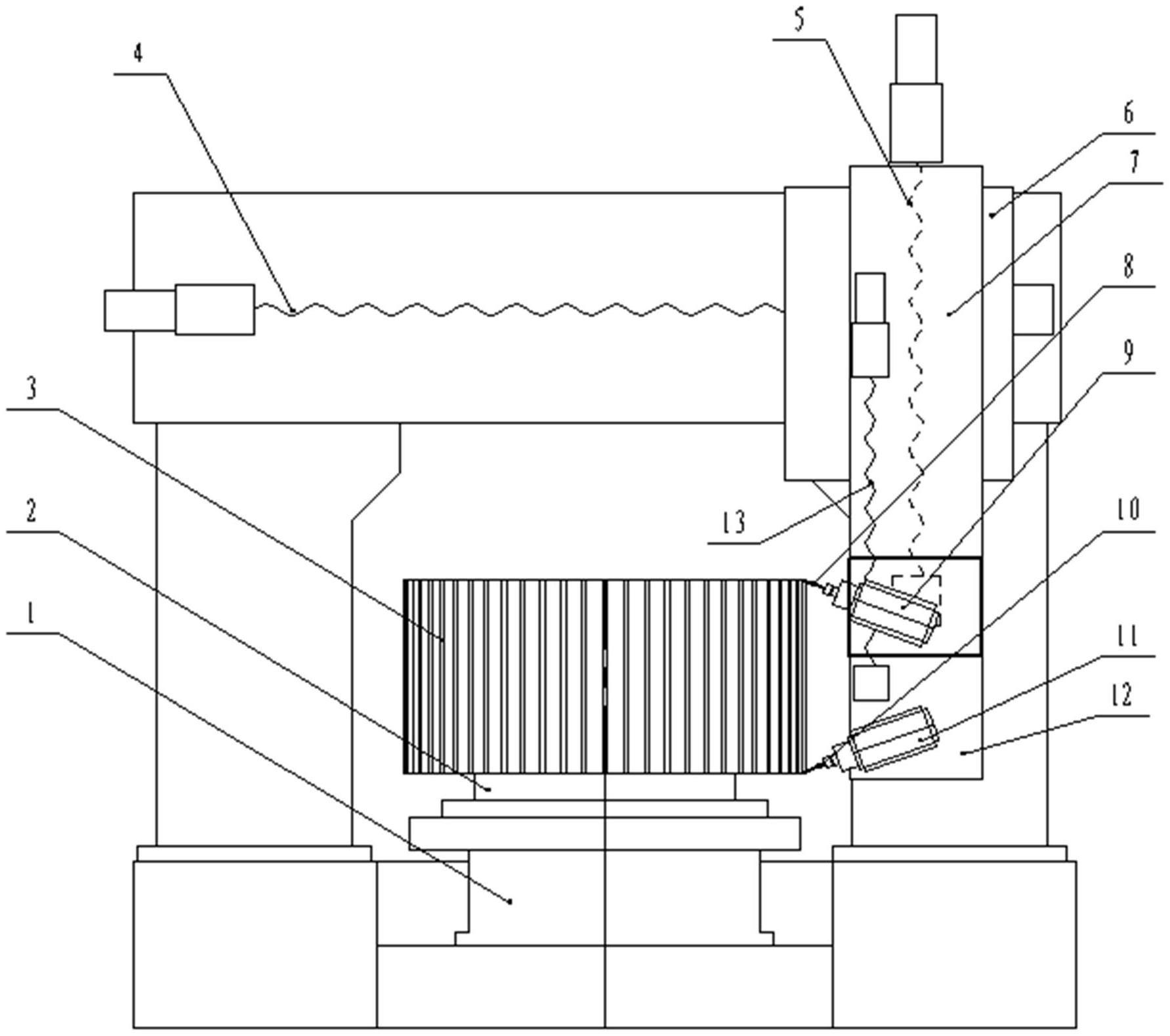

4、本机床包括回转工作台1、齿轮定位盘2、直齿渐开线齿轮3、x轴进给系统4、z轴向进给系统5、进给拖板6、上端面加工刀架7、下端面加工刀架12、上端面齿廓倒角主轴9、下端面齿廓倒角主轴11、上端面锥形倒角刀具8、下端面锥形倒角刀具10和z1轴进给系统13。所述齿轮定位盘2利用螺钉安装在所述回转工作台1上,利用阶台定位并固定待加工的所述直齿渐开线齿轮3;所述进给拖板6由所述x轴进给系统4滚珠丝杠副(g1)驱动,做x轴向进给;所述上端面加工刀架7安装在所述进给拖板6上,所述下端面加工刀架12安装在所述上端面加工刀架7上;所述z轴进给系统5中滚珠丝杠副(g2)带动所述上端面加工刀架7和所述下端面加工刀架12做轴向进给;所述z1轴进给系统13中滚珠丝杠副(g3)带动所述下端面加工刀架12做轴向进给;所述上端面锥形倒角刀具8安装在所述上端面齿廓倒角主轴9上,联合安装在所述上端面加工刀架7上,所述下端面锥形倒角刀具10安装在所述下端面齿廓倒角主轴11上,联合安装在所述下端面加工刀架12上,分别用于所述直齿渐开线齿轮3上、下端面齿廓倒角加工。

5、所述回转工作台1带动所述齿轮定位盘2和所述直齿渐开线齿轮3旋转,采用回转分度台驱动,实现齿轮旋转轴c轴连续回转插补,倒角时可做极坐标展成运动。

6、作为一种可能的实施方式,所述上端面锥形倒角刀具8和所述下端面锥形倒角刀具10均与机床水平面成25°~30°,利用所述上端面齿廓倒角主轴9和所述下端面齿廓倒角主轴11在所述上端面加工刀架7上和所述下端面加工刀架12角度安装实现,实现工件倒角角度为34°~39°。

7、作为一种可能的实施方式,两侧端面齿廓倒角由数控系统控制,x轴、z轴、c轴联动,沿齿轮齿廓线做平面内曲线轮廓插补,同时加工出两端面齿廓倒角,插补程序通过专业软件生成。

8、作为一种可能的实施方式,所述上端面锥形倒角刀具8和所述下端面锥形倒角刀具10的锥形刀具刀尖夹角小于或等于18°,刀具加工部分能进入较小齿槽并解决齿根部分倒角;刀具刀刃部分材料选用钼系高速钢w6mo5cr4v2,其材料优势在于拥有高速钢的高强度、高硬度、高耐磨性,并且抗弯强度和抗冲击韧性好,室温下硬度为63~66hrc,抗弯强度为3.43~3.92gpa。

9、作为一种可能的实施方式,所述的上端面齿廓倒角主轴9和下端面齿廓倒角主轴11为交流变频电机直驱,转速为800-9000rpm,刀具线速度可达40~60m/min,倒角过程中可满足恒线速度进给。

10、作为一种可能的实施方式,倒角工件硬度可达hb300;可加工倒角范围为34°~39°,倒角大小可由机床设定,通过x轴进给量控制。

11、作为一种可能的实施方式,所述x轴、z轴、c轴各伺服轴最大速度3000m/min,刀具转速约1000rpm,齿廓倒角深度一般在0.2~0.5mm,当倒角深度为0.3mm时,沿齿廓最大进给速度达到300m/min。

12、与现有技术相比,本实用新型有益效果如下:

13、本实用新型的方法的突出优点在于:一次装夹,同时加工直齿渐开线齿轮上、下端面齿廓倒角,可解决直齿渐开线齿轮倒角齿根部分有台阶、空间小问题。

14、本实用新型提出的主轴定倾角圆柱齿轮极坐标倒角机床,其特征在于:结合数控系统,以回转工作台为极点建立工件极坐标系,利用定倾角25°~30°的主轴装有刀尖夹角小于等于18°的锥形刀具的高速旋转实现齿轮上、下端面齿廓倒角。

15、与现有技术相比较,本实用新型倒角大小可调,倒角角度恒定,倒角尺寸一致,倒角效率高。可以有效减小齿轮边缘接触,增大齿轮啮合质量,降低齿轮啮合噪音,延长齿轮使用寿命。

技术特征:

1.一种主轴定倾角圆柱齿轮极坐标倒角机床,其特征在于,包括回转工作台(1)、齿轮定位盘(2)、直齿渐开线齿轮(3)、x轴进给系统(4)、z轴进给系统(5)、进给拖板(6)、上端面加工刀架(7)、下端面加工刀架(12)、上端面齿廓倒角主轴(9)、下端面齿廓倒角主轴(11)、上端面锥形倒角刀具(8)、下端面锥形倒角刀具(10)和z1轴进给系统(13);所述齿轮定位盘(2)利用螺钉安装在所述回转工作台(1)上,利用阶台定位并固定待加工的所述直齿渐开线齿轮(3);所述进给拖板(6)由所述x轴进给系统(4)滚珠丝杠副(g1)驱动,做x轴向进给;所述上端面加工刀架(7)安装在所述进给拖板(6)上;所述下端面加工刀架(12)安装在所述上端面加工刀架(7)上;所述z轴进给系统(5)中滚珠丝杠副(g2)带动所述上端面加工刀架(7)和所述下端面加工刀架(12)做轴向进给;所述z1轴进给系统(13)中滚珠丝杠副(g3)带动所述下端面加工刀架(12)做轴向进给;所述上端面锥形倒角刀具(8)安装在所述上端面齿廓倒角主轴(9)上,联合安装在所述上端面加工刀架(7)上,所述下端面锥形倒角刀具(10)安装在所述下端面齿廓倒角主轴(11)上,联合安装在所述下端面加工刀架(12)上,分别用于所述直齿渐开线齿轮(3)上、下端面齿廓倒角加工;所述回转工作台(1)带动所述齿轮定位盘(2)和所述直齿渐开线齿轮(3)旋转,采用回转分度台驱动,实现齿轮旋转轴c轴连续回转插补,倒角时可做极坐标运动。

2.根据权利要求1所述的一种主轴定倾角圆柱齿轮极坐标倒角机床,其特征在于,所述上端面锥形倒角刀具(8)和所述下端面锥形倒角刀具(10)均与机床水平面成25°~30°。

3.根据权利要求1所述的一种主轴定倾角圆柱齿轮极坐标倒角机床,其特征在于,两侧端面齿廓倒角由数控系统控制,x轴、z轴、c轴联动,沿齿轮齿廓线做平面内曲线轮廓插补,同时加工出两端面齿廓倒角,插补程序通过专业软件生成。

4.根据权利要求1所述的一种主轴定倾角圆柱齿轮极坐标倒角机床,其特征在于,所述上端面锥形倒角刀具(8)和所述下端面锥形倒角刀具(10)的锥形刀具刀尖夹角小于或等于18°,刀具加工部分能进入较小齿槽并解决齿根部分倒角;刀具刀刃部分材料选用钼系高速钢w6mo5cr4v2。

5.根据权利要求1所述的一种主轴定倾角圆柱齿轮极坐标倒角机床,其特征在于,倒角工件硬度可达hb300;可加工倒角范围为34°~39°,倒角大小可由机床设定,通过x轴进给量控制。

6.根据权利要求1所述的一种主轴定倾角圆柱齿轮极坐标倒角机床,其特征在于,所述x轴、z轴、c轴各伺服轴最大速度3000m/min,刀具转速约1000rpm,齿廓倒角深度一般在0.2~0.5mm,当倒角深度为0.3mm时,沿齿廓最大进给速度达到300m/min。

技术总结

本技术提供了一种主轴定倾角圆柱齿轮极坐标倒角机床,其特征在于,包括基于极坐标加工理论和数控加工原理,采用刀具主轴轴线与机床水平夹角为25~30°的安装,利用一种锥形旋转刀具对直齿渐开线齿轮两侧端面齿廓倒角,倒角角度范围为34°~39°;本机床主要包括回转工作台、齿轮定位盘、直齿渐开线齿轮、X轴进给系统、Z轴进给系统、进给拖板、上端面加工刀架、上端面锥形倒角刀具、上端面齿廓倒角主轴、下端面锥形倒角刀具、下端面齿廓倒角主轴和下端面加工刀架;本技术能够实现一次装夹,同时加工直齿渐开线齿轮上、下端面齿廓倒角,可解决直齿渐开线齿轮倒角齿根部分有台阶、空间小问题。

技术研发人员:孙小敏,印振坤,周华,孙晓冉

受保护的技术使用者:南京工大数控科技有限公司

技术研发日:20220613

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!