一种锻造轧辊用的修整设备的制作方法

1.本实用新型涉及锻造轧辊技术领域,尤其涉及一种锻造轧辊用的修整设备。

背景技术:

2.轧机上使金属产生连续塑性变形的主要工作部件和工具。轧辊主要由辊身、辊颈和轴头组成。辊身是实际参与轧制金属的轧辊中间部分。用于冷轧薄板的轧辊,常用高碳铬钢,铬钼钢或铬钼钒钢锻造而成,俗称锻钢冷轧辊。轧辊的工作条件十分恶劣,在轧制过程中,它要承受压应力,弯曲应力、扭转应力、接触疲劳应力和热疲劳应力。为了使轧出的薄板达到规定的尺寸精度和较好的表面粗糙度,要求轧辊辊身表面具有极高的硬度和硬度均匀性。由于轧辊连续进行轧制作业,表面磨损,易形成橘皮状缺陷或裂纹,经常需要修磨后再继续使用,而现有的锻造轧辊用的修整方式多通过人工进行打磨,通过人工打磨轧辊表面的毛刺和凸块,具有修整效率低下的缺陷,且工作强度大,为此我们提出一种锻造轧辊用的修整设备。

技术实现要素:

3.本实用新型的目的是为了解决现有技术中存在锻造轧辊用的修整方式多通过人工进行打磨,通过人工打磨轧辊表面的毛刺和凸块,具有修整效率低下的缺陷,且工作强度大的缺点,而提出的一种锻造轧辊用的修整设备。

4.为了实现上述目的,本实用新型采用了如下技术方案:

5.设计一种锻造轧辊用的修整设备,包括机架,所述机架上固定安装有框架,所述机架底部固定安装有两个间隔设置的支座,所述框架内设置有多个呈圆周阵列分布的固定机构,所述固定机构包括夹板,所述夹板位于框架内,所述夹板一侧固定连接有防滑垫,所述框架内侧固定安装有两个间隔设置的油缸,所述油缸的输出端固连在夹板上。

6.所述机架一端内侧可转动安装有圆环,所述圆环内侧固定安装有块体,所述块体内侧开设有凹槽,所述块体下端设置有打磨块,所述打磨块顶部固定安装有导杆,所述导杆一端延伸至凹槽内部,所述导杆上套设有弹簧,所述弹簧两端分别固连在打磨块和块体上,还包括驱动机构,所述驱动机构安装在机架上且连接在圆环上。

7.优选的,所述驱动机构包括传动圈,所述传动圈套设在圆环外并与圆环固连,所述机架上可转动安装有第一转轴,所述第一转轴一端固定安装有驱动轮,所述驱动轮与传动圈啮合,所述第一转轴端部固定安装有第一锥齿轮,所述机架上可转动安装有第二转轴,所述第二转轴一端固定安装有第二锥齿轮,所述第二锥齿轮与第一锥齿轮啮合,所述机架上固定安装有电机,还包括皮带机构,所述皮带机构安装在电机的输出轴端和第二转轴的端部。

8.优选的,所述支座底部设置有防滑垫。

9.优选的,所述打磨块的一侧设置为弧形面。

10.本实用新型提出的一种锻造轧辊用的修整设备,有益效果在于:通过将轧辊放置

在框架内,通过油缸带动夹板朝向轧辊移动,并使夹板上的防滑垫与轧辊紧密接触,从而对轧辊进行固定,避免人工固定存在的安全隐患,通过弹簧的弹力带动打磨块与轧辊表面紧密接触,同时打磨块可始终与轧辊的表面紧密接触,再通过驱动机构带动圆环转动,从而打磨块可对轧辊的表面多处进行打磨,通过机械打磨代替人工进行打磨轧辊表面的毛刺和凸块,提高了修整效率且降低了工作强度。

附图说明

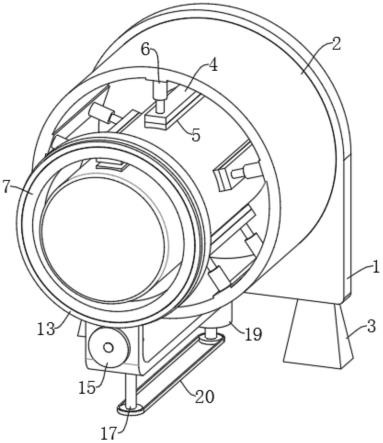

11.图1为本实用新型提出的一种锻造轧辊用的修整设备的结构示意图一。

12.图2为本实用新型提出的一种锻造轧辊用的修整设备的结构示意图二。

13.图3为本实用新型提出的一种锻造轧辊用的修整设备的圆环的放大剖视图。

14.图4为本实用新型提出的一种锻造轧辊用的修整设备的图3的部分结构放大示意图。

15.图中:机架1、框架2、支座3、夹板4、防滑垫5、油缸6、圆环7、块体8、凹槽9、打磨块10、导杆11、弹簧12、传动圈13、第一转轴14、驱动轮15、第一锥齿轮16、第二转轴17、第二锥齿轮18、电机19、皮带机构20。

具体实施方式

16.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

17.实施例1:

18.参照图1-4,一种锻造轧辊用的修整设备,包括机架1,机架1上固定安装有框架2,机架1底部固定安装有两个间隔设置的支座3,框架2内设置有多个呈圆周阵列分布的固定机构,固定机构包括夹板4,夹板4位于框架2内,夹板4一侧固定连接有防滑垫5,框架2内侧固定安装有两个间隔设置的油缸6,油缸6的输出端固连在夹板4上。机架1一端内侧可转动安装有圆环7,圆环7内侧固定安装有块体8,块体8内侧开设有凹槽9,块体8下端设置有打磨块10,打磨块10顶部固定安装有导杆11,导杆11一端延伸至凹槽9内部,导杆11上套设有弹簧12,弹簧12两端分别固连在打磨块10和块体8上,还包括驱动机构,驱动机构安装在机架1上且连接在圆环7上。

19.工作原理:通过将轧辊放置在框架2内,通过油缸6带动夹板4朝向轧辊移动,并使夹板4上的防滑垫5与轧辊紧密接触,从而对轧辊进行固定,避免人工固定存在的安全隐患,通过弹簧12的弹力带动打磨块10与轧辊表面紧密接触,同时打磨块10可始终与轧辊的表面紧密接触,再通过驱动机构带动圆环7转动,从而打磨块10可对轧辊的表面多处进行打磨,通过机械打磨代替人工进行打磨轧辊表面的毛刺和凸块,提高了修整效率且降低了工作强度。

20.实施例2:

21.参照图1-4,作为本实用新型的另一优选实施例,与实施例1的区别在于,驱动机构包括传动圈13,传动圈13套设在圆环7外并与圆环7固连,机架1上可转动安装有第一转轴14,第一转轴14一端固定安装有驱动轮15,驱动轮15与传动圈13啮合,第一转轴14端部固定

安装有第一锥齿轮16,机架1上可转动安装有第二转轴17,第二转轴17一端固定安装有第二锥齿轮18,第二锥齿轮18与第一锥齿轮16啮合,机架1上固定安装有电机19,还包括皮带机构20,皮带机构20安装在电机19的输出轴端和第二转轴17的端部。支座3底部设置有防滑垫。打磨块10的一侧设置为弧形面。

22.工作原理:通过电机19带动皮带机构20运转,可使第二转轴17转动,第二转轴17一端的第二锥齿轮18转动并带动第一锥齿轮16转动,因此第一转轴14转动,第一转轴14端部的驱动轮15转动并带动传动圈13转动,从而带动圆环7转动,从而打磨块10可对轧辊的表面多处进行打磨。

23.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种锻造轧辊用的修整设备,包括机架(1),其特征在于,所述机架(1)上固定安装有框架(2),所述机架(1)底部固定安装有两个间隔设置的支座(3),所述框架(2)内设置有多个呈圆周阵列分布的固定机构,所述固定机构包括夹板(4),所述夹板(4)位于框架(2)内,所述夹板(4)一侧固定连接有防滑垫(5),所述框架(2)内侧固定安装有两个间隔设置的油缸(6),所述油缸(6)的输出端固连在夹板(4)上;所述机架(1)一端内侧可转动安装有圆环(7),所述圆环(7)内侧固定安装有块体(8),所述块体(8)内侧开设有凹槽(9),所述块体(8)下端设置有打磨块(10),所述打磨块(10)顶部固定安装有导杆(11),所述导杆(11)一端延伸至凹槽(9)内部,所述导杆(11)上套设有弹簧(12),所述弹簧(12)两端分别固连在打磨块(10)和块体(8)上,还包括驱动机构,所述驱动机构安装在机架(1)上且连接在圆环(7)上。2.根据权利要求1所述的锻造轧辊用的修整设备,其特征在于,所述驱动机构包括传动圈(13),所述传动圈(13)套设在圆环(7)外并与圆环(7)固连,所述机架(1)上可转动安装有第一转轴(14),所述第一转轴(14)一端固定安装有驱动轮(15),所述驱动轮(15)与传动圈(13)啮合,所述第一转轴(14)端部固定安装有第一锥齿轮(16),所述机架(1)上可转动安装有第二转轴(17),所述第二转轴(17)一端固定安装有第二锥齿轮(18),所述第二锥齿轮(18)与第一锥齿轮(16)啮合,所述机架(1)上固定安装有电机(19),还包括皮带机构(20),所述皮带机构(20)安装在电机(19)的输出轴端和第二转轴(17)的端部。3.根据权利要求1所述的锻造轧辊用的修整设备,其特征在于,所述支座(3)底部设置有防滑垫。4.根据权利要求1所述的锻造轧辊用的修整设备,其特征在于,所述打磨块(10)的一侧设置为弧形面。

技术总结

本实用新型涉及锻造轧辊技术领域,尤其是一种锻造轧辊用的修整设备,包括机架,机架上固定安装有框架,机架底部固定安装有两个间隔设置的支座,框架内设置有多个呈圆周阵列分布的固定机构,固定机构包括夹板,夹板位于框架内,夹板一侧固定连接有防滑垫,框架内侧固定安装有两个间隔设置的油缸,通过油缸带动夹板朝向轧辊移动,并使夹板上的防滑垫与轧辊紧密接触,从而对轧辊进行固定,避免人工固定存在的安全隐患,通过弹簧的弹力带动打磨块与轧辊表面紧密接触,再通过驱动机构带动圆环转动,从而打磨块可对轧辊的表面多处进行打磨,通过机械打磨代替人工进行打磨轧辊表面的毛刺和凸块,提高了修整效率且降低了工作强度。提高了修整效率且降低了工作强度。提高了修整效率且降低了工作强度。

技术研发人员:盛佳 黄小敏

受保护的技术使用者:湖北富诚机械设备制造有限公司

技术研发日:2022.06.16

技术公布日:2022/10/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1