实验室超声波揉平装置的制作方法

1.本实用新型涉及电池领域,具体涉及一种对小圆柱电池端面进行揉平处理的实验室超声波揉平装置。

背景技术:

2.锂电池极耳揉平处理在电池制程过程中占据重要的地位;对于全极耳电池,正负极片空白区位于电池两端,一般需要先对空白区揉平,使其端面致密,再对其进行极耳焊接;目前全极耳电池的揉平装置在使用时通常会使得揉平的电池端面平整度不足,影响后极耳的焊接,导致虚焊或过焊现象,造成安全隐患。

技术实现要素:

3.本实用新型为解决上述问题,提供一种对小圆柱电池端面进行揉平处理的实验室超声波揉平装置,具体技术方案如下:

4.实验室超声波揉平装置:其包括由超声揉平部、吸尘部和夹具部组成,所述超声揉平部、吸尘部和夹具部均通过直线导轨安装在揉平装置底板上。

5.所述超声揉平部包括有揉平头、超声装置、揉平驱动气缸和揉平进给微调装置,均安装在第三直线导轨上,所述超声装置与所述揉平头连接,且所述揉平头通过所述揉平驱动气缸沿所述第三直线导轨平动,所述揉平进给微调装置对所述揉平驱动气缸实时控制调整所述揉平头的移动量。

6.所述吸尘部包括吸尘装置和除尘驱动气缸,均安装在第二直线导轨上,所述第二直线导轨和所述第三直线导轨平行设置,所述除尘驱动气缸驱动所述吸尘装置对揉平头处产生的碎屑进行吸除。

7.所述夹具部包括快速夹钳、夹具和工位切换气缸,均安装在所述第一直线导轨上,所述第一直线导轨与第二直线导轨方向垂直,所述快速夹钳设置在所述夹具上,用于夹紧需要揉平的电芯,所述工位切换气缸驱动所述夹具在所述第一直线导轨上移动。

8.进一步的,所述揉平头的上表面和下表面各有一揉平工作平面,呈圆形网格状,内圆直径18mm至60mm,且所述揉平工作平面相对于其所在表面向内凹陷2mm。

9.进一步的,所述超声装置内设有超声波发射器,工作频率2000hz。

10.本实用新型装置利用超声高频振动对圆柱电池端面的极片进行揉平整形处理,工作效率高,工作环境安全,稳定可靠;经超声揉平后的电芯端面,既能保证后工序的集流片与电芯端面的焊接强度,又能保证电解液快速下液,电解液的浸润性能较机械揉平明显改善。

附图说明

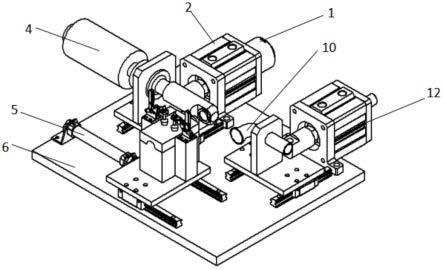

11.图1 本实用新型平面布置图;

12.图2 本实用新型立体结构示意图。

13.附图标记:

14.1-揉平进给微调装置,2-揉平驱动气缸,3-第三直线导轨,4-超声装置,5-工位切换气缸,6-揉平装置底板,7-快速夹钳,8-夹具,9-第一直线导轨,10-吸尘装置,11-第二直线导轨,12-除尘驱动气缸,13-揉平头,14-电芯。

具体实施方式

15.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

16.实验室超声波揉平装置:其包括由超声揉平部、吸尘部和夹具部组成,所述超声揉平部、吸尘部和夹具部均通过直线导轨安装在揉平装置底板6上。

17.所述超声揉平部包括有揉平头13、超声装置4、揉平驱动气缸2和揉平进给微调装置1,均安装在第三直线导轨3上,所述超声装置4与所述揉平头13连接,且所述揉平头13通过所述揉平驱动气缸2沿所述第三直线导轨3平动,所述揉平进给微调装置1对所述揉平驱动气缸2实时控制调整所述揉平头13的移动量。

18.所述吸尘部包括吸尘装置10和除尘驱动气缸12,均安装在第二直线导轨11上,所述第二直线导轨11和所述第三直线3导轨平行设置,所述除尘驱动气缸12驱动所述吸尘装置10对揉平头处产生的碎屑进行吸除。

19.所述夹具部包括快速夹钳7、夹具8和工位切换气缸5,均安装在所述第一直线导轨9上,所述第一直线导轨9与第二直线导轨11方向垂直,所述快速夹钳7设置在所述夹具8上,用于夹紧需要揉平的电芯14,所述工位切换气缸5驱动所述夹具8在所述第一直线导轨9上移动。

20.进一步的,所述揉平头13的上表面和下表面各有一揉平工作平面,呈圆形网格状,内圆直径18mm至60mm,且所述揉平工作平面相对于其所在表面向内凹陷2mm。

21.进一步的,所述超声装置4内设有超声波发射器,工作频率2000hz。

22.本实用新型用于对小圆柱电池端面进行揉平处理,经济、可靠,适用于新产品发开阶段小批量打样。具体处理步骤如下:

23.(1)将电芯放入夹具,并锁紧快速夹钳;

24.(2)按启动按钮,设备开始一个循环动作;

25.(3)首先,揉平驱动气缸通过第三直线导轨,驱动超声装置和揉平头,沿y轴方向向下移动,此时揉平头圆形工作端面与电芯同轴心,同时,超声波发射器启动,超声装置开始工作,揉平头工作平面产生高频振动,工作平面与电芯端面接触时,电芯端面的极片由竖直状态,转变为褶皱状态,随着揉平驱动气缸走完行程,电芯端面的极片被压缩成一个紧密的平面,此状态保持一段时间后,“揉平驱动气缸”开始沿y轴方向向上后退,回到初始位置。

26.(4)其次,工位切换气缸通过第一直线导轨,驱动夹具装置,沿x轴方向向右移动,直至工位切换气缸走完全部行程,并保持此位置。

27.(5)紧接着,除尘驱动气缸通过第二直线导轨,驱动吸尘装置,沿y轴方向向下移动,此时吸尘装置喇叭口与电芯同轴心,随着除尘驱动气缸走完行程,吸尘器开始工作,此

时,揉平后的电芯端面接近喇叭口,吸尘持续一段时间后,除尘驱动气缸开始沿y轴方向向上后退,回到初始位置。

28.(6)随后,工位切换气缸通过第一直线导轨,驱动夹具装置,沿x轴方向向左移动,直至工位切换气缸走完全部行程,并保持此位置,自动动作结束。

29.(7)最后,松开快速夹钳,从夹具中取出电芯,检查其揉平端面外观,并做长度测量和短路测试。

30.上面对本专利的较佳实施方式作了详细说明,但是本专利并不限于上述实施方式,在本领域的普通技术人员所具备的知识范围内,还可以在不脱离本专利宗旨的前提下作出各种变化。

技术特征:

1.实验室超声波揉平装置,其特征在于:其包括由超声揉平部、吸尘部和夹具部组成,所述超声揉平部、吸尘部和夹具部均通过直线导轨安装在揉平装置底板上;所述超声揉平部包括有揉平头、超声装置、揉平驱动气缸和揉平进给微调装置,均安装在第三直线导轨上,所述超声装置与所述揉平头连接,且所述揉平头通过所述揉平驱动气缸沿所述第三直线导轨平动,所述揉平进给微调装置对所述揉平驱动气缸实时控制调整所述揉平头的移动量;所述吸尘部包括吸尘装置和除尘驱动气缸,均安装在第二直线导轨上,所述第二直线导轨和所述第三直线导轨平行设置,所述除尘驱动气缸驱动所述吸尘装置对揉平头处产生的碎屑进行吸除;所述夹具部包括快速夹钳、夹具和工位切换气缸,均安装在所述第一直线导轨上,所述第一直线导轨与第二直线导轨方向垂直,所述快速夹钳设置在所述夹具上,用于夹紧需要揉平的电芯,所述工位切换气缸驱动所述夹具在所述第一直线导轨上移动。2.根据权利要求1所述的实验室超声波揉平装置,其特征在于:所述揉平头的上表面和下表面各有一揉平工作平面,呈圆形网格状,内圆直径18mm至60mm,且所述揉平工作平面相对于其所在表面向内凹陷2mm。3.根据权利要求1所述的实验室超声波揉平装置,其特征在于:所述超声装置内设有超声波发射器,工作频率2000hz。

技术总结

本实用新型涉及电池领域,具体涉及一种对小圆柱电池端面进行揉平处理的实验室超声波揉平装置,包括超声装置、揉平头、揉平驱动气缸、揉平进给微调装置、直线导轨、吸尘装置、工位切换气缸以及夹具等组成。其中,超声装置包括变幅杆和超声波换能器,揉平头本体的上表面和下表面各有一揉平工作平面,呈圆形网格状,内圆直径18mm至60mm,且所述揉平工作平面相对于其所在表面向内凹陷2mm。本实用新型装置利用超声高频振动对圆柱电池端面的极片进行揉平整形处理,工作效率高,工作环境安全,稳定可靠;经超声揉平后的电芯端面,既能保证后工序的集流片与电芯端面的焊接强度,又能保证电解液快速下液,电解液的浸润性能较机械揉平明显改善。改善。改善。

技术研发人员:罗兆军 相江峰 袁军 杨广林

受保护的技术使用者:江西远东电池有限公司

技术研发日:2022.06.23

技术公布日:2023/1/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1