折弯窄端子平行下料冲模结构的制作方法

1.本实用新型涉及冲压模具的领域,具体涉及一种折弯窄端子平行下料冲模结构。

背景技术:

2.传统的冲压下料工艺在碰到窄pin(端子)下料的情况时,由于刀口零件强度不足一般都是分步进行下料,这样下料后产品宽度的精度往往会受到限制,并且在第二步下料时由于是单边下料还会出现pin翻转的现象。

技术实现要素:

3.本实用新型的目的在于克服现有技术存在的不足,而提供一种折弯窄端子平行下料冲模结构,改善了窄pin端子下料精度低、针脚易翻转的现状。

4.本实用新型的目的是通过如下技术方案来完成的:这种折弯窄端子平行下料冲模结构,用于冲压产品,所述产品上间隔布置左下料位置和右下料位置,所述冲模结构包括凹模板、冲子固定板、刀口零件和刀口垫块,由冲压设备带动的冲子固定板上平行设置左冲子和右冲子,凹模板设置在冲子固定板下方;所述刀口垫块支撑在刀口零件下方,二者组成刀口组件并镶嵌在凹模板内,产品置于刀口零件上,使左冲子与左下料位置相对应,且右冲子与右下料位置相对应;刀口零件上与左下料位置对应处开设左刀具孔供左冲子通过,刀口零件上与右下料位置对应处开设右刀具孔供右冲子通过,左刀具孔与右刀具孔之间通过隔离带隔开;刀口垫块上对称开设二个落料孔,每个落料孔与左刀具孔或右刀具孔连通,实现落料,二个落料孔之间设置支撑块,支撑块支撑在隔离带上。

5.作为进一步的技术方案,所述刀口垫块的上表面开设有通气槽,通气槽内贯穿开设进气孔用于通入气体;所述落料孔通过若干吹气孔与通气槽连通,实现吹气。

6.作为进一步的技术方案,所述支撑块的截面为等腰梯形,所述落料孔沿所述等腰梯形的腰倾斜开设。

7.作为进一步的技术方案,所述凹模板的底部设置凹模板垫板,凹模板垫板上与落料孔对应位置处设置废料孔,供废料排出。

8.本实用新型的有益效果为:

9.1、采用特殊的垫块结构,对刀口零件做了有效支撑,使刀口的强度得到大大提升,使得这类窄pin端子左右两侧同时下料成为可能,进而大大提高了产品的下料精度,尺寸精度可达到

±

0.005mm;

10.2、端子两边同时下料使得产品两边受力均匀,不会产生翻转现象,产品两边截面的一致性也很好,若在这个区域折弯,产品的正位度会得到很大提升,提高端子的良品率。

附图说明

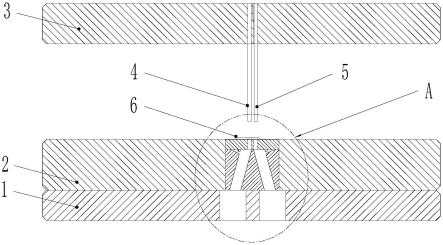

11.图1为本实用新型的结构示意图。

12.图2为图1中a区域的局部放大示意图。

13.图3为本实用新型中产品的结构俯视图。

14.图4为本实用新型中产品的结构主视图。

15.图5为本实用新型中刀口零件的结构俯视图。

16.图6为本实用新型中刀口零件的结构立体图。

17.附图标记说明:凹模板垫板1、凹模板2、冲子固定板3、左冲子4、右冲子5、产品6、刀口零件7、吹气孔8、落料孔9、刀口垫块10、左下料位置11、右下料位置12、左刀具孔13、右刀具孔14、隔离带15、支撑块16、通气槽17、进气孔18、废料孔19。

具体实施方式

18.下面将结合附图对本实用新型做详细的介绍:

19.实施例:如附图1~6所示,这种折弯窄端子平行下料冲模结构,包括凹模板垫板1、凹模板2、冲子固定板3、左冲子4、右冲子5、产品6、刀口零件7、吹气孔8、落料孔9、刀口垫块10、左下料位置11、右下料位置12、左刀具孔13、右刀具孔14、隔离带15、支撑块16、通气槽17、进气孔18和废料孔19。

20.如图3、4所示,所述产品6上间隔布置左下料位置11和右下料位置12,对于窄pin端子产品,左下料位置11与右下料位置12之间的间距d小于等于1.28mm。

21.参考附图1,冲压设备连接带动的冲子固定板3,在冲子固定板3上平行设置左冲子4和右冲子5,凹模板2设置在冲子固定板3的正下方,凹模板2底部通过凹模板垫板1进行支撑。如图2所示,刀口垫块10支撑在刀口零件7下方,二者组成刀口组件并镶嵌在凹模板2内,产品6放置在刀口零件7上,使得左冲子4与产品6上的左下料位置11相对应,同时右冲子5与产品6上的右下料位置12相对应。刀口零件7上与左下料位置11对应处开设左刀具孔13,在冲压时可供左冲子4通过;刀口零件7上与右下料位置12对应处开设右刀具孔14,在冲压时可供右冲子5通过,左刀具孔13与右刀具孔14之间通过隔离带15隔开,隔离带15的宽度与左下料位置11、右下料位置12的间距d相适应。刀口垫块10的中心设置截面为等腰梯形的支撑块16,支撑块16支撑在隔离带15的正下方,使刀口的强度得到大大提升,保证窄pin端子两侧同时下料,进而大大提高了产品的下料精度,精度可达到

±

0.005mm。参考附图5、6,支撑块16两侧的刀口垫块10上对称开设二个落料孔9,落料孔9沿支撑块16的侧壁(等腰梯形的腰)倾斜开设,如图2所示。其中,左侧的落料孔9与左刀具孔13连通,右侧的落料孔9与右刀具孔14连通,冲压时废料经过左刀具孔13、右刀具孔14后再从落料孔9处落下。优选地,凹模板垫板1上与落料孔9对应位置处设置废料孔19,供废料排出。

22.如图5、6所示,作为优选的技术方案,所述刀口垫块10的上表面开设有通气槽17,刀口零件7底部压紧在刀口垫块10的上表面,将通气槽17密封。通气槽17呈u形结构,并半包围设置在两个落料孔9的外侧,通气槽17内贯穿开设进气孔18,进气孔18外接有高压空气。此外,在通气槽17的两侧还分别开设二个吹气孔8(共四个),吹气孔8与落料孔9的侧壁连通,从而将高压空气引入落料孔9内,保证冲压时不会有跳屑和堵料的情况发生。

23.本实用新型的工作过程:冲压时,先将产品6放置于刀口零件7的上表面,使得左冲子4与产品6上的左下料位置11相对应,同时右冲子5与产品6上的右下料位置12相对应。启动冲压设备,带动冲子固定板3、左冲子4及右冲子5逐渐向下(凹模板2)运动,当左冲子4和右冲子5接触产品6后,对产品6施加裁切力,进而对刀口零件7施加了作用力,而刀口垫块10

(支撑块16)的梯形设计将对刀口零件7进行有效支撑,防止刀口零件7断裂。冲压产生的废料经过左刀具孔13、右刀具孔14后再从落料孔9处落下,最后从废料孔19处排出模具。此外,在冲压时,外接的高压空气从进气孔18通入通气槽17内,再通过吹气孔8引入落料孔9内,高压空气吹在废料上,保证废料向下排出,不会有跳屑和堵料的情况发生。

24.可以理解的是,对本领域技术人员来说,对本实用新型的技术方案及实用新型构思加以等同替换或改变都应属于本实用新型所附的权利要求的保护范围。

技术特征:

1.一种折弯窄端子平行下料冲模结构,用于冲压产品(6),所述产品(6)上间隔布置左下料位置(11)和右下料位置(12),其特征在于:包括凹模板(2)、冲子固定板(3)、刀口零件(7)和刀口垫块(10),由冲压设备带动的冲子固定板(3)上平行设置左冲子(4)和右冲子(5),凹模板(2)设置在冲子固定板(3)下方;所述刀口垫块(10)支撑在刀口零件(7)下方,二者组成刀口组件并镶嵌在凹模板(2)内,产品(6)置于刀口零件(7)上,使左冲子(4)与左下料位置(11)相对应,且右冲子(5)与右下料位置(12)相对应;刀口零件(7)上与左下料位置(11)对应处开设左刀具孔(13)供左冲子(4)通过,刀口零件(7)上与右下料位置(12)对应处开设右刀具孔(14)供右冲子(5)通过,左刀具孔(13)与右刀具孔(14)之间被隔离带(15)隔开;刀口垫块(10)上对称开设二个落料孔(9),每个落料孔(9)与左刀具孔(13)或右刀具孔(14)连通,实现落料,二个落料孔(9)之间设置支撑块(16),支撑块(16)支撑在隔离带(15)上。2.根据权利要求1所述的折弯窄端子平行下料冲模结构,其特征在于:所述刀口垫块(10)的上表面开设有通气槽(17),通气槽(17)内贯穿开设进气孔(18)用于通入气体;所述落料孔(9)通过若干吹气孔(8)与通气槽(17)连通,实现吹气。3.根据权利要求2所述的折弯窄端子平行下料冲模结构,其特征在于:所述支撑块(16)的截面为等腰梯形,所述落料孔(9)沿所述等腰梯形的腰倾斜开设。4.根据权利要求3所述的折弯窄端子平行下料冲模结构,其特征在于:所述凹模板(2)的底部设置凹模板垫板(1),凹模板垫板(1)上与落料孔(9)对应位置处设置废料孔(19),供废料排出。

技术总结

本实用新型公开了一种折弯窄端子平行下料冲模结构,涉及冲压模具领域,包括凹模板、冲子固定板、刀口零件和刀口垫块,冲子固定板上设置左、右冲子,凹模板设置在冲子固定板下方;刀口垫块支撑在刀口零件下方,二者组成刀口组件并镶嵌在凹模板内,产品置于刀口零件上;刀口零件上开设左、右刀具孔供冲子通过;刀口垫块上对称开设二个落料孔,二个落料孔之间设置支撑块。本实用新型采用特殊的垫块结构,对刀口零件做了有效支撑,进而大大提高了产品的下料精度,尺寸精度可达到

技术研发人员:高权 黄益健 汪晓华

受保护的技术使用者:杭州安费诺嘉力讯连接技术有限公司

技术研发日:2022.07.07

技术公布日:2022/10/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1