涡轮型刀头的制作方法

1.本实用新型涉及电钻用的刀头,特别是一种涡轮型刀头。

背景技术:

2.刀头是电钻工作最关键的部件,刀头的使用效果、寿命等决定了工具质量的好坏,也决定了工作品质和效率,刀头应用在各种电锤钻、水泥钻、建工钻、石材钻等产品的头部,用来在水泥、砖木、石材以及其他各类建材上钻孔。现在市场中常见的有十字刀头和一字刀头,整体型三角常规十字刀头如图1、图2,包括刀身1和刀刃2,其缺点在于钻孔排屑速度慢,导致钻孔阻力增大,钻头在钻孔时抖动增加,加大合金刀头的磨损,从而降低钻头的使用寿命,以及造成钻出的孔的截面粗糙度偏大;而分体型十字刀头如图3,包括刀身1和刀刃2,其缺点在于生产制造成本偏高,分体刀头部分需要单独加工各个刀片的焊接槽,焊接难度大,难以控制分体十字刀头焊接完成后的圆度和精度,由于分体刀头部分的位置精度控制难度大,在批量生产后的钻头难以保证钻孔孔体截面的光洁度;一字刀头结构如图4、图5,其缺点在于在钻孔硬度高对象和强度加大工作条件下,磨损快,寿命不耐用,刃口钝化现象会快速出现从而影响打孔速度和效果,同时,让操作者感到吃力,特别在大直径规格钻头上使用,寿命短速度慢的劣势进一步体现。

技术实现要素:

3.本实用新型为解决以上技术问题,提供一种涡轮型刀头。

4.这种涡轮型刀头,包括刀身和刀刃,刀刃包括定位尖,定位尖位于中间的顶部,其中,以定位尖为中心,轴向加厚刀身厚度形成柱状体,刀刃包括与刀身长度相应的主刃和与主刃自定位尖交叉的辅刃,辅刃另一端延伸至柱状体区域。

5.优选地,刀刃数量为3-8个。

6.优选地,主刃侧边设有横槽。

7.优选地,柱状体是圆柱体或椭圆柱或多边柱体。

8.优选地,刀头包括头部和肩部,其中头部正面两侧斜面夹角b在105-152

°

之间,头部侧面两侧斜面夹角t在90-135

°

之间,头部侧面向下过渡的斜面与纵向夹角n在15-35

°

之间,肩部正面两侧斜面夹角a在130-170

°

之间,肩部正面斜面向两侧延伸形成一个夹角f在3-30

°

之间,刀身10的厚度t与柱状体11的厚度d比例在1.2-2之间。

9.本申请提供的这种涡轮型刀头中部柱体强化加厚设计,加大了刀头钻孔工作部分强度和耐磨性,同时兼顾了常规一字刀头的成本控制,在局部改进设计下提高了刀头的强度和使用寿命,也保证了一字刀头排屑空间大的优点得以保持,同时多刃设计可以提高工作效率,在一个刀刃受损时仍可以继续工作,延长刀头寿命。

附图说明

10.图1是现有十字刀头主视图。

11.图2是现有十字刀头俯视图。

12.图3是现有分体型十字刀头俯视图。

13.图4是现有一字刀头主视图。

14.图5是现有一字刀头俯视图。

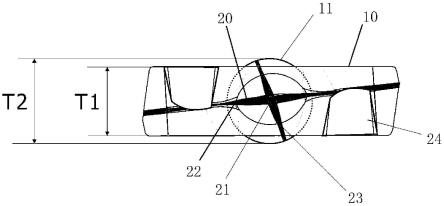

15.图6是实施例1涡轮型刀头主视图。

16.图7是实施例1涡轮型刀头俯视图。

17.图8是实施例1涡轮型刀头侧视图。

18.图9是实施例2多刀刃涡轮型刀头示意图。

具体实施方式

19.下面将用实施例结合附图对本申请做进一步说明。

20.实施例1

21.本实施例提供的这种涡轮型刀头如图6至图7所示,包括刀身10和刀刃20,刀刃20包括定位尖21,定位尖21位于中间的顶部,其中,以定位尖221为中心,轴向加厚刀身厚度形成柱状体11,本实施例中,柱状体11为圆柱体,即刀身10的厚度t小于柱状体11的厚度d,刀刃20包括与刀身长度相应的主刃22和与主刃22自定位尖21交叉的辅刃23,辅刃23另一端延伸至柱状体11区域,图中可见,刀刃20数量为4个,增加了刀头旋切刃边,可以更快地对加工对象进行破碎钻孔,任何一个刃边钝化都不会影响整体的打孔速度,因为还有其他刃边起到同样的工作效果,从而,大大地提高了刀头锋利度保持得更久,让钻头钻孔表现保持更持久的快速钻孔;另外,两条主刃22侧边各设计了横槽24,横槽24加大刀片质检的排屑空间,形成强气流有助于粉尘进一步加快排出,导入杆体排屑槽和螺旋槽,降低钻头和钻削物体之间的摩擦阻力,减小刀头和钻杆的磨损度,从而增加钻头的使用寿命。相比常规十字或者多刃分体刀头的钻头,这种涡轮型刀头钻孔的排屑空间更大,从而排屑速度提高,减少钻孔阻力,从而降低钻头钻孔的晃动和震动,让孔体截面光洁度更好,同时,定位尖设计让钻头更容易在光滑表面的钻削物体上定位,并能以最快的速度切入物体内。

22.更具体地描述,这种刀头结构包括头部、肩部,其中头部正面两侧斜面夹角b在105-152

°

之间,头部侧面两侧斜面夹角t在90-135

°

之间,头部侧面向下过渡的斜面与纵向夹角n在15-35

°

之间,肩部正面两侧斜面夹角a在130-170

°

之间,肩部正面斜面向两侧延伸形成一个夹角f在3-30

°

之间,刀身10的厚度t与柱状体11的厚度d比例在1.2-2之间。

23.根据以上实施例技术启示,本申请对刀刃中心部加厚支撑,该柱状体还可以是椭圆柱或多边柱体,另外刀刃数量也可以是3-8条,如图8所示,根据设计需要,比如采用椭圆柱,可以加大辅刃延伸空间,辅刃数量可以适当增加,同时,刀刃形状可以是直线,也可以是弯曲型的。

24.现有的一字刀头仅靠刀头常规厚度和单刃,对一些硬度较高和较强工作条件下的钻孔工作无法胜任,甚至无法在相关材料上打孔。如果坚持打孔会造成刀头崩裂的情况。本申请涡轮型多刃刀头成本介于十字、一字刀头之间,但是其生产和成品成本远低于十字刀头和常规的多刃刀头钻头。其适用于高强度打孔和一些硬度较高材料,中间的强化加粗的柱体设计让主钻孔工作部位的耐磨性大大提高,同时匹配对应的顶部多刃涡轮设计,保证了钻孔速度。由于其主结构类似一字刀头,刀头两侧钻杆部分有更大与十字和多刃钻头的

排屑空间,可以得到比十字和多刃钻头更快的打孔速度,成本也远远低于十字和普通多刃钻头。

25.实施例2

26.根据本申请技术启示,还可以如图9所示,提供一种多刀刃的涡轮刀头结构,区别于实施例1之处在于辅刃可以有多个,如图所示,共有四个辅刃,柱状体11为椭圆柱体,这样可以为辅刃提供强有力的支持,钻孔效果和刀头寿命都可以得到保障。

27.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种涡轮型刀头,包括刀身和刀刃,其特征在于,刀刃包括定位尖,所述定位尖位于中间的顶部,以定位尖为中心,轴向加厚刀身厚度形成柱状体,所述刀刃包括与刀身长度相应的主刃和与主刃自定位尖交叉的辅刃,所述辅刃另一端延伸至柱状体区域。2.根据权利要求1所述的涡轮型刀头,其特征在于,所述刀刃数量为3-8个。3.根据权利要求2所述的涡轮型刀头,其特征在于,所述主刃侧边设有横槽。4.根据权利要求1或2或3所述的涡轮型刀头,其特征在于,所述柱状体是圆柱体或椭圆柱或多边柱体。5.根据权利要求1或2或3所述的涡轮型刀头,其特征在于,刀头包括头部和肩部,其中头部正面两侧斜面夹角b在105-152

°

之间,头部侧面两侧斜面夹角t在90-135

°

之间,头部侧面向下过渡的斜面与纵向夹角n在15-35

°

之间,肩部正面两侧斜面夹角a在130-170

°

之间,肩部正面斜面向两侧延伸形成一个夹角f在3-30

°

之间,刀身的厚度t与柱状体的厚度d比例在1.2-2之间。

技术总结

一种涡轮型刀头,包括刀身和刀刃,其中,刀刃包括定位尖,定位尖位于中间的顶部,以定位尖为中心,轴向加厚刀身厚度形成柱状体,刀刃包括与刀身长度相应的主刃和与主刃自定位尖交叉的辅刃,辅刃另一端延伸至柱状体区域。这种涡轮型刀头中部柱体强化加厚设计,加大了刀头钻孔工作部分强度和耐磨性,同时兼顾了常规一字刀头的成本控制,在局部改进设计下提高了刀头的强度和使用寿命,也保证了一字刀头排屑空间大的优点得以保持,同时多刃设计可以提高工作效率,在一个刀刃受损时仍可以继续工作,延长刀头寿命。延长刀头寿命。延长刀头寿命。

技术研发人员:陈乐

受保护的技术使用者:镇江市哈图工具有限公司

技术研发日:2022.07.15

技术公布日:2022/11/17

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1