一种分体式内高压成形密封冲头结构的制作方法

1.本实用新型涉及管件内高压成形领域,具体涉及一种分体式内高压成形密封冲头结构。

背景技术:

2.内高压成形也叫液压成形或液力成形,是一种利用液体作为成形介质,通过控制内压力和材料流动来达到成形中空零件目的的材料成形工艺。内高压成形的原理是通过内部加压和轴向加力补料把管坯压入到模具型腔使其成形为所需要的工件。对于轴线为曲线的零件,需要把管坯预弯成接近零件形状,然后加压成形。

3.传统的内高压成形密封冲头是采用整体模具钢加工,是易损件,使用过程中因磨损需经常更换,如图1。由于是采用整体模具钢加工,消耗模具材料大,加工难度高;同时密封冲头对密封要求很高,密封冲头设计如何更有效配合内高压成型时进行密封,也是目前要解决技术问题。

技术实现要素:

4.为了解决上述技术问题,本实用新型提出了一种分体式内高压成形密封冲头结构,减低加工难度,降低生产成本,密封性好。

5.本实用新型的技术方案:

6.一种分体式内高压成形密封冲头结构,其特征在于,它包括连接大端、密封杆体和密封头,连接大端一侧连接密封杆体的一侧,密封杆体的另一侧可分离连接密封头,密封杆体的另一端设计有圆形卡槽且圆形卡槽中间设计有第一丝孔,密封头的内侧端部对应设有圆形凸起,密封头的另一侧中间开有圆槽,圆槽中间开有通孔,通孔联通的圆形凸起的端面,圆形凸起卡入圆形卡槽内,锁紧螺栓从密封头的圆槽的一侧穿入后再从通孔穿出旋入密封杆体的第一丝孔内进行固定连接。所述密封头还包括圆柱主体、环形直角台阶、环形锥型台阶、密封圆柱段、环形锥型导向段,圆柱主体的后端设计连接圆形凸起,圆柱主体的前端外侧一周设有环形直角台阶,环形锥型台阶连接在环形直角台阶的外侧,密封圆柱段连接在环形锥型台阶的外侧,环形锥型导向段连接在密封圆柱段的外侧,圆柱主体、环形直角台阶、环形锥型台阶、密封圆柱段、环形锥型导向段的外径是依次变小。

7.所述的连接大端和密封杆体一体成型。

8.所述的连接大端的端部设计有若干连接丝孔,连接大端的一周外侧且靠近密封杆体设计有一平台,平台中间设计有竖向丝孔,所述密封杆体中间设有液压流道,液压流道的一端垂直联通在竖向丝孔的下端,液压流道的另一端联通第一丝孔底部,所述的锁紧螺栓的中间设计中空孔,中空孔联通液压流道与圆槽。

9.所述的圆形凸起上面设计有环形凹槽,环形凹槽内设计密封圈,密封圈一端挤压在环形凹槽内,密封圈另一端密封压在圆形卡槽底部。

10.所述的连接大端、密封杆体的材质是普通45钢;密封头的材质是模具钢。

11.本实用新型的优点是分体式结构,降低制造成本,密封冲头因磨损导致报废时,只需更换端部结构,通过一个螺钉紧固,可准确定位,操作便捷,生产效率大为提高;使用时密封头通过环形直角台阶、环形锥型台阶、密封圆柱段、环形锥型导向段等多段结构设计保证有效密封。

附图说明

12.图1是传统的内高压成形密封冲头的示意图。

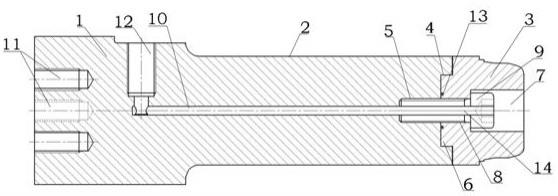

13.图2是本实用新型的分体式内高压成形密封冲头结构的示意图。

14.图3是本实用新型的俯视图。

15.图4是本实用新型的侧视图。

16.图5是本实用新型的密封头的局部放大示意图。

17.图6是本实用新型的应用示意图。

具体实施方式

18.参照附图2-6,一种分体式内高压成形密封冲头结构,它包括连接大端1、密封杆体2和密封头3,连接大端1一侧连接密封杆体2的一侧,密封杆体2的另一侧可分离连接密封头3,密封杆体2的另一端设计有圆形卡槽4且圆形卡槽4中间设计有第一丝孔5,密封头3的内侧端部对应设有圆形凸起6,密封头3的另一侧中间开有圆槽7,圆槽7中间开有通孔8,通孔8联通的圆形凸起6的端面,圆形凸起6卡入圆形卡槽4内,锁紧螺栓9从密封头3的圆槽7的一侧穿入后再从通孔8穿出旋入密封杆体2的第一丝孔5内进行固定连接。

19.所述的连接大端1和密封杆体2一体成型。所述密封头3还包括圆柱主体31、环形直角台阶32、环形锥型台阶33、密封圆柱段34、环形锥型导向段35,圆柱主体31的后端设计连接圆形凸起,圆柱主体31的前端外侧一周设有环形直角台阶32,环形锥型台阶33连接在环形直角台阶32的外侧,密封圆柱段34连接在环形锥型台阶33的外侧,环形锥型导向段35连接在密封圆柱段34的外侧,圆柱主体31、环形直角台阶32、环形锥型台阶33、密封圆柱段34、环形锥型导向段35的外径是依次变小。环形锥型台阶的锥型面与中心线夹角设计9

°

,环形锥型导向段的锥型面与中心线夹角设计为15

°

,环形锥型导向段与密封头的最前侧端面直接还设计有圆弧倒角,圆弧倒角设计为r15。

20.所述的连接大端1的端部设计有若干连接丝孔11,连接大端1的一周外侧且靠近密封杆体2设计有一平台,平台中间设计有竖向丝孔12,所述密封杆体2中间设有液压流道10,液压流道10的一端垂直联通在竖向丝孔12的下端,液压流道10的另一端联通第一丝孔5底部,所述的锁紧螺栓9的中间设计中空孔,中空孔联通液压流道与圆槽7。

21.所述的圆形凸起6上面设计有环形凹槽,环形凹槽内设计密封圈13,密封圈13一端挤压在环形凹槽内,密封圈13另一端密封压在圆形卡槽4底部。

22.所述的连接大端1、密封杆体2的材质是普通45钢;密封头3的材质是模具钢。

23.本实用新型使用时,通过采用普通45钢调质一体加工连接大端和密封杆体,再通过模具钢cr12mov加工密封头,密封杆体与连接大端之间设计有过渡圆弧r7.5;连接大端的端部设计有四个连接丝孔,密封头的圆形凸起的环形凹槽内安装密封圈,然后圆形凸起卡入圆形卡槽内,并通过锁紧螺栓穿过通孔旋入第一丝孔,把密封头与密封杆体进行固定连

接,并把密封圈密封压紧,圆形凸起与圆形卡槽滑动密封,起到定位以及密封作用;应用时,如图6,把需要内高压加工的管件放入成型模具20中,上下合模夹持管件,本实用新型的结构则从成型模具20的两侧被驱动推送插入,密封头的前端的环形锥型导向段前头设计小于管件30内径,导向插入管件中,继续推送,密封圆柱段伸入管件30中,密封圆柱段与管件30的内孔进行过盈配合,实现初步密封,再次推送,环形锥型台阶开始对管件30的内孔向外挤压内涨进行二次密封,继续推送,使环形直角台阶对管件30的端面进行挤压变形,环形直角台阶整体压入端面,进行第三次密封,而且随着管件20内涨成型,两侧一直持续推送本实用新型的密封头保持上述密封,确保高压液体不会泄漏,管件成型顺利;高压液体通过竖向丝孔连接通入,再进入液压流道,通过锁紧螺栓的中空孔进入圆槽,最后高压进入管路中,进行内胀成型;密封头当长时间使用,密封头一旦磨损,可以松开锁紧螺栓,更换密封头就可以,不需要把连接大端和密封杆体一起更换,分体式内高压成形密封冲头后部结构采用普通45钢调质加工,前端耐磨部分采用模具钢,成本显著降低;分体模具的紧固内六角螺钉(锁紧螺栓)中心打通孔,既实现连接功能,也是内高压成形介质传输通道。分体结构中间采用密封圈静密封,成本低,安全可靠。

技术特征:

1.一种分体式内高压成形密封冲头结构,其特征在于,它包括连接大端、密封杆体和密封头,连接大端一侧连接密封杆体的一侧,密封杆体的另一侧可分离连接密封头,密封杆体的另一端设计有圆形卡槽且圆形卡槽中间设计有第一丝孔,密封头的内侧端部对应设有圆形凸起,密封头的另一侧中间开有圆槽,圆槽中间开有通孔,通孔联通的圆形凸起的端面,圆形凸起卡入圆形卡槽内,锁紧螺栓从密封头的圆槽的一侧穿入后再从通孔穿出旋入密封杆体的第一丝孔内进行固定连接;所述密封头还包括圆柱主体、环形直角台阶、环形锥型台阶、密封圆柱段、环形锥型导向段,圆柱主体的后端设计连接圆形凸起,圆柱主体的前端外侧一周设有环形直角台阶,环形锥型台阶连接在环形直角台阶的外侧,密封圆柱段连接在环形锥型台阶的外侧,环形锥型导向段连接在密封圆柱段的外侧,圆柱主体、环形直角台阶、环形锥型台阶、密封圆柱段、环形锥型导向段的外径是依次变小。2.根据权利要求1所述的一种分体式内高压成形密封冲头结构,其特征在于,所述的连接大端和密封杆体一体成型。3.根据权利要求2所述的一种分体式内高压成形密封冲头结构,其特征在于,所述的连接大端的端部设计有若干连接丝孔,连接大端的一周外侧且靠近密封杆体设计有一平台,平台中间设计有竖向丝孔,所述密封杆体中间设有液压流道,液压流道的一端垂直联通在竖向丝孔的下端,液压流道的另一端联通第一丝孔底部,所述的锁紧螺栓的中间设计中空孔,中空孔联通液压流道与圆槽。4.根据权利要求1所述的一种分体式内高压成形密封冲头结构,其特征在于,所述的圆形凸起上面设计有环形凹槽,环形凹槽内设计密封圈,密封圈一端挤压在环形凹槽内,密封圈另一端密封压在圆形卡槽底部。5.根据权利要求1所述的一种分体式内高压成形密封冲头结构,其特征在于,所述的连接大端、密封杆体的材质是普通45钢;密封头的材质是模具钢。

技术总结

本实用新型涉及一种分体式内高压成形密封冲头结构,它包括连接大端、密封杆体和密封头,连接大端一侧连接密封杆体的一侧,密封杆体的另一侧可分离连接密封头,密封杆体的另一端设计有圆形卡槽且圆形卡槽中间设计有第一丝孔,密封头的内侧端部对应设有圆形凸起,密封头的另一侧中间开有圆槽,圆槽中间开有通孔,通孔联通的圆形凸起的端面,圆形凸起卡入圆形卡槽内,锁紧螺栓从密封头的圆槽的一侧穿入后再从通孔穿出旋入密封杆体的第一丝孔内进行固定连接。优点是分体式结构,降低制造成本,密封冲头因磨损导致报废时,只需更换端部结构,通过一个螺钉紧固,可准确定位,操作便捷,生产效率大为提高。生产效率大为提高。生产效率大为提高。

技术研发人员:刘世宝 孙丰

受保护的技术使用者:南通力友液压机制造有限公司

技术研发日:2022.08.01

技术公布日:2022/11/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1