大型龙门式三通车铣一体机的制作方法

1.本实用新型涉及机械设备制造技术领域,尤其涉及大型龙门式三通车铣一体机。

背景技术:

2.现代制造技术的发展日新月异,当一项新的技术出现时,伴随着对制造过程提出一系列新的要求,不解决这些瓶颈问题,则技术无法推进。而现代石油勘探、军工、航空航天、船舶制造、海上平台等项目中有诸多大型深孔的车、镗、铣复合加工零件,为了保证这些零件的加工精度,往往要求在一次装夹中加工完成。

3.现有的车铣一体机在对零件进行车削加工时,无论是加工还是装夹,都是极为不方便,并且占用的设备较多,每个工序流转,都造成大量的装夹时间和设备待机时间,在进行加工的过程中费时费力,且需要耗费大量的劳动力,为了解决这一难题,因此提出大型龙门式三通车铣一体机。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的大型龙门式三通车铣一体机。

5.为了实现上述目的,本实用新型采用了如下技术方案:大型龙门式三通车铣一体机,包括电气滑环、左导轨床身和右导轨床身,所述右导轨床身位于左导轨床身的一侧,所述左导轨床身的上方安装有左伺服滑板,所述右导轨床身的上方安装有右伺服滑板,所述左伺服滑板和右伺服滑板表面上固定安装有刀库本体,所述刀库本体的表面一侧安装有滑枕,所述滑枕的表面一侧设置有开槽,所述开槽的内部安装有方滑枕主轴箱,所述电气滑环的上方安装有车削工作台主体,所述车削工作台主体的表面上安装有主伺服滑台,所述主伺服滑台的上方设置有伺服回转台,所述车削工作台主体的表面上安装有辅伺服滑台,所述辅伺服滑台位于主伺服滑台的一侧,所述辅伺服滑台的上方设置有圆盘式尾座,所述圆盘式尾座和伺服回转台表面一侧均安装有夹具,所述夹具之间装夹有零件本体。

6.进一步的,所述主伺服滑台和辅伺服滑台的表面上均固定连接有滑轨,所述伺服回转台和圆盘式尾座的底部均固定连接有滑套,所述滑套套设在滑轨的表面上滑动连接,结构简单,便于平稳的进行滑动,同时配合夹具可对不同规格大小的零件进行装夹,便于在加工时更加稳定,实用性更强。

7.进一步的,所述车削工作台主体的表面上中心位置安装有旋转分油器。

8.进一步的,所述左伺服滑板和右伺服滑板分别与左导轨床身和右导轨床身为滑动连接,所述滑枕与刀库本体为滑动连接,所述方滑枕主轴箱与开槽的内侧壁为滑动连接,结构简单,便于在使用的过程中可提高操作加工的稳定性,实用性更强。

9.进一步的,所述电气滑环的表面一侧固定安装有减速箱动力本体,主要是降低电动机的输出或提高电动机的输出。

10.进一步的,所述左导轨床身、右导轨床身、左伺服滑板、右伺服滑板、刀库本体、滑

枕和方滑枕主轴箱构成龙门架主体。

11.本实用新型的有益效果:

12.本实用新型在使用时,通过设置的龙门架主体、电气滑环、伺服回转台、主伺服滑台、减速箱动力本体、式尾座、辅伺服滑台和车削工作台主体,便于将多个设备的加工工序统一完成,以便于实现一次装夹,可快速进行加工完成,操作的过程中更加的便捷,实用性更强。

附图说明

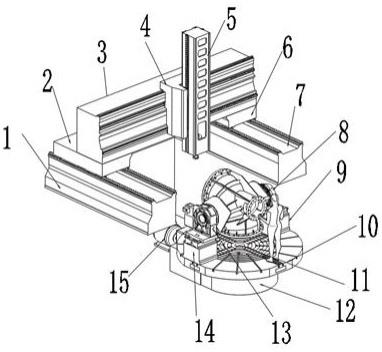

13.图1为本实用新型的大型龙门式三通车铣一体机的立体图;

14.图2为本实用新型的大型龙门式三通车铣一体机的局部的立体图。

15.图例说明:

16.1、左导轨床身;2、左伺服滑板;3、刀库本体;4、滑枕;5、方滑枕主轴箱;6、右伺服滑板;7、右导轨床身;8、式尾座;9、辅伺服滑台;10、车削工作台主体;11、旋转分油器;12、电气滑环;13、伺服回转台;14、主伺服滑台;15、减速箱动力本体。

具体实施方式

17.参考图1-图2,大型龙门式三通车铣一体机,包括电气滑环12、左导轨床身1和右导轨床身7,右导轨床身7位于左导轨床身1的一侧,左导轨床身1的上方安装有左伺服滑板2,右导轨床身7的上方安装有右伺服滑板6,左伺服滑板2和右伺服滑板6表面上固定安装有刀库本体3,刀库本体3的表面一侧安装有滑枕4,滑枕4的表面一侧设置有开槽,开槽的内部安装有方滑枕主轴箱5,电气滑环12的上方安装有车削工作台主体10,车削工作台主体10的表面上安装有主伺服滑台14,主伺服滑台14的上方设置有伺服回转台13,车削工作台主体10的表面上安装有辅伺服滑台9,辅伺服滑台9位于主伺服滑台14的一侧,辅伺服滑台9的上方设置有圆盘式尾座8,圆盘式尾座8和伺服回转台13表面一侧均安装有夹具,夹具之间装夹有零件本体,车削工作台主体10的表面上中心位置安装有旋转分油器11,电气滑环12的表面一侧固定安装有减速箱动力本体15,主伺服滑台14和辅伺服滑台9的表面上均固定连接有滑轨,伺服回转台13和圆盘式尾座8的底部均固定连接有滑套,滑套套设在滑轨的表面上滑动连接,左导轨床身1、右导轨床身7、左伺服滑板2、右伺服滑板6、刀库本体3、滑枕4和方滑枕主轴箱5构成龙门架主体,左伺服滑板2和右伺服滑板6分别与左导轨床身1和右导轨床身7为滑动连接,滑枕4与刀库本体3为滑动连接,方滑枕主轴箱5与开槽的内侧壁为滑动连接。

18.本实用新型在使用时,首先利用伺服驱动器控制直线电机进行运行,可使得左伺服滑板2和右伺服滑板6分别在左导轨床身1和右导轨床身7上进行滑动,同时滑枕4可在刀库本体3上利用直线电机的驱动下进行滑动,方滑枕主轴箱5在滑枕4上的滑槽的内侧壁上通过直线电机驱动进行滑动,利用方滑枕主轴箱5可实现对零件的加工处理,在进行对零件装夹时,只需通过伺服回转台13和圆盘式尾座8两侧的夹具对工件进行装夹,使得在装夹的过程中较为稳定,在伺服回转台13和圆盘式尾座8的转动下可针对不同零件实现一次装夹,可将零件上的不同通孔进行车削加工,并可以对不能够车削的特征进行铣削、钻孔、攻丝等,完成多次加工的程序,操作的过程中更加的便捷,实用性更强。

19.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.大型龙门式三通车铣一体机,包括电气滑环(12)、左导轨床身(1)和右导轨床身(7),其特征在于:所述右导轨床身(7)位于左导轨床身(1)的一侧,所述左导轨床身(1)的上方安装有左伺服滑板(2),所述右导轨床身(7)的上方安装有右伺服滑板(6),所述左伺服滑板(2)和右伺服滑板(6)表面上固定安装有刀库本体(3),所述刀库本体(3)的表面一侧安装有滑枕(4),所述滑枕(4)的表面一侧设置有开槽,所述开槽的内部安装有方滑枕主轴箱(5),所述电气滑环(12)的上方安装有车削工作台主体(10),所述车削工作台主体(10)的表面上安装有主伺服滑台(14),所述主伺服滑台(14)的上方设置有伺服回转台(13),所述车削工作台主体(10)的表面上安装有辅伺服滑台(9),所述辅伺服滑台(9)位于主伺服滑台(14)的一侧,所述辅伺服滑台(9)的上方设置有圆盘式尾座(8),所述圆盘式尾座(8)和伺服回转台(13)表面一侧均安装有夹具,所述夹具之间装夹有零件本体。2.根据权利要求1所述的大型龙门式三通车铣一体机,其特征在于:所述主伺服滑台(14)和辅伺服滑台(9)的表面上均固定连接有滑轨,所述伺服回转台(13)和圆盘式尾座(8)的底部均固定连接有滑套,所述滑套套设在滑轨的表面上滑动连接。3.根据权利要求1所述的大型龙门式三通车铣一体机,其特征在于:所述车削工作台主体(10)的表面上中心位置安装有旋转分油器(11)。4.根据权利要求1所述的大型龙门式三通车铣一体机,其特征在于:所述左伺服滑板(2)和右伺服滑板(6)分别与左导轨床身(1)和右导轨床身(7)为滑动连接,所述滑枕(4)与刀库本体(3)为滑动连接,所述方滑枕主轴箱(5)与开槽的内侧壁为滑动连接。5.根据权利要求1所述的大型龙门式三通车铣一体机,其特征在于:所述电气滑环(12)的表面一侧固定安装有减速箱动力本体(15)。6.根据权利要求1所述的大型龙门式三通车铣一体机,其特征在于:所述左导轨床身(1)、右导轨床身(7)、左伺服滑板(2)、右伺服滑板(6)、刀库本体(3)、滑枕(4)和方滑枕主轴箱(5)构成龙门架主体。

技术总结

本实用新型公开了大型龙门式三通车铣一体机,包括电气滑环、左导轨床身和右导轨床身,所述右导轨床身位于左导轨床身的一侧,所述左导轨床身的上方安装有左伺服滑板,所述右导轨床身的上方安装有右伺服滑板,所述左伺服滑板和右伺服滑板表面上固定安装有刀库本体,所述刀库本体的表面一侧安装有滑枕,所述滑枕的表面一侧设置有开槽。本实用新型中,通过设置的龙门架主体、电气滑环、伺服回转台、主伺服滑台、减速箱动力本体、式尾座、辅伺服滑台和车削工作台主体,便于将多个设备的加工工序统一完成,以便于实现一次装夹,可快速进行加工完成,操作的过程中更加的便捷,实用性更强。实用性更强。实用性更强。

技术研发人员:蔡海波

受保护的技术使用者:山东友泰机床制造有限公司

技术研发日:2022.08.05

技术公布日:2022/12/27

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1