一种用于车架焊接自动分中心的夹具机构的制作方法

本技术涉及叉车车架焊接工装夹具的机械结构设计,尤其涉及一种用于车架焊接自动分中心的夹具机构。

背景技术:

1、叉车车架焊接分为拼焊和完成焊两部分组成,拼焊完成的车架需要放置在工装上进行机器人完成焊;

2、1.焊接机器人完成焊时对工件的定位要求较高,会因定位不准引起撞枪,对焊枪造成损坏,降低焊接效率;

3、2.叉车车架外形较大,放置于夹具的过程中员工很难观察工件位置,并且由于车架重量大,操作人员放置到夹具内很难手动调整工件位置;

4、因此,我们提出了一种用于车架焊接自动分中心的夹具机构,用以解决上述所提到的问题。

技术实现思路

1、本实用新型的目的是为了解决现有技术中存在焊接机器人对工件的定位要求较高,会因定位不准引起撞枪,造成损坏,降低效率,叉车车架外形较大,放置于夹具的过程中很难观察工件位置,并且由于车架重量大,放置到夹具内很难手动调整工件位置的缺点,而提出的一种用于车架焊接自动分中心的夹具机构。

2、为了实现上述目的,本实用新型采用了如下技术方案:

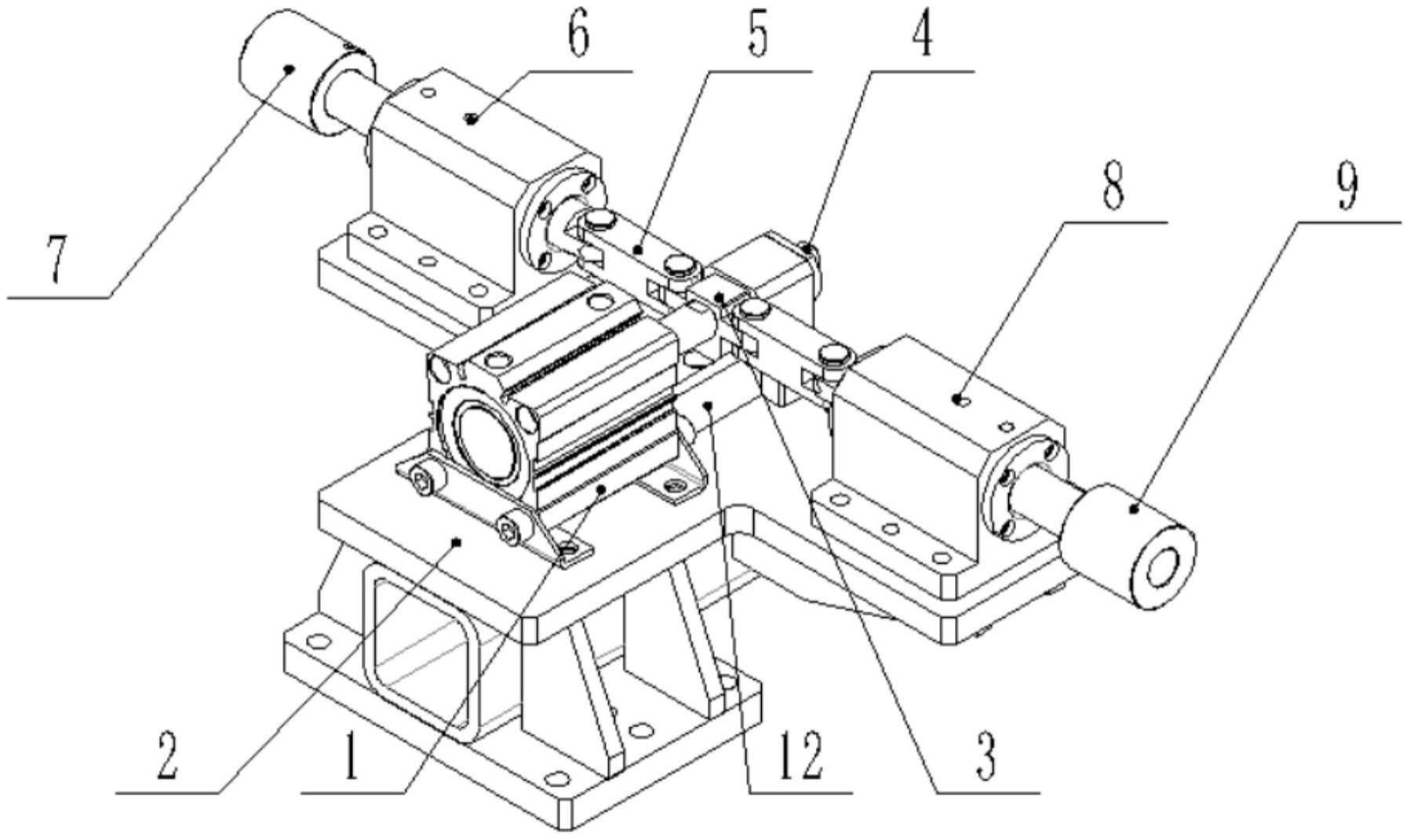

3、一种用于车架焊接自动分中心的夹具机构,包括夹具和底板,所述夹具固定安装于底板的上端,所述底板上固定连接有底座,所述底座的顶部固定连接有气缸,所述气缸活塞杆的一端设置有滑动组件;

4、所述滑动组件包括活动定位滑块,所述活动定位滑块的一端固定连接于气缸活塞杆的一端,所述气缸的活塞杆下设置有中心定位滑轨机构;

5、所述底座的顶部设置有伸缩组件;

6、所述伸缩组件包括第一活动轴固定座和第二活动轴固定座,所述第一活动轴固定座和第二活动轴固定座的底部固定安装于底座的顶部,所述第一活动轴固定座和第二活动轴固定座的内部分别设置有第一活动轴和第二活动轴。

7、优选的,所述中心定位滑轨机构的底部固定安装于底座的顶部,所述中心定位滑轨机构位于气缸活塞杆的正下方,所述活动定位滑块滑动插接于中心定位滑轨机构的滑轨内。

8、优选的,所述中心定位滑轨机构的内部固定安装有中心轴衬套,所述中心定位滑轨机构的内部还固定安装有中心轴。

9、优选的,所述第一活动轴固定座和第二活动轴固定座的内部均固定安装有活动轴衬套,所述第一活动轴和第二活动轴的一端分别滑动插接于第一活动轴固定座和第二活动轴固定座的内部。

10、优选的,所述第一活动轴和第二活动轴相对的一端对称连接有两组连轴器,两组所述连轴器的一端分别固定连接于活动定位滑块的两侧。

11、优选的,所述第一活动轴和第二活动轴与两组连轴器通过销轴转动连接。

12、本实用新型中,通过气缸与滑动组件的活动定位滑块、中心定位滑轨机构和中心轴等结构的设计,通过螺栓将底座固定在底板的中心位置,保证机构的稳定性,利用螺栓调整气缸位于底座上的位置保证机构移动灵活,再通过气缸推动分中机构来定位有效防止人工在操作过程中可能存在定位不到位的风险,然后调整活动定位滑块位于中心定位滑轨机构的位置,保证活动定位滑块在中心定位滑轨机构上可以自由移动且无阻碍;

13、本实用新型中,通过中心轴与中心轴衬套进一步对活动定位滑块的位置进行定位,还能通过调整第一活动轴和第二活动轴的长度尺寸来修正夹具保证产品定位要求,保证完成焊时焊枪位置不会产生差异而导致碰撞;

14、该车架焊接自动分中心的夹具机构,通过此叉车车架焊接自动分中夹具机构的使用,有效的保证工件在工装夹具上的位置,防止人工在操作过程中可能存在定位不到位的风险,通过中心轴控制夹具的活动中心线,更好保证工件定位精度,配合焊接机器人的使用下,提高工装定位精度,减少机器程序运行过程的异常及碰撞带来的机器人损伤。

技术特征:

1.一种用于车架焊接自动分中心的夹具机构,包括夹具(13)和底板(14),所述夹具(13)固定安装于底板(14)的上端,其特征在于:所述底板(14)上固定连接有底座(2),所述底座(2)的顶部固定连接有气缸(1),所述气缸(1)活塞杆的一端设置有滑动组件;

2.根据权利要求1所述的一种用于车架焊接自动分中心的夹具机构,其特征在于:所述中心定位滑轨机构(12)的底部固定安装于底座(2)的顶部,所述中心定位滑轨机构(12)位于气缸(1)活塞杆的正下方,所述活动定位滑块(3)滑动插接于中心定位滑轨机构(12)的滑轨内。

3.根据权利要求2所述的一种用于车架焊接自动分中心的夹具机构,其特征在于:所述中心定位滑轨机构(12)的内部固定安装有中心轴衬套(10),所述中心定位滑轨机构(12)的内部还固定安装有中心轴(4)。

4.根据权利要求1-3任意一项所述的一种用于车架焊接自动分中心的夹具机构,其特征在于:所述第一活动轴固定座(6)和第二活动轴固定座(8)的内部均固定安装有活动轴衬套(11),所述第一活动轴(7)和第二活动轴(9)的一端分别滑动插接于第一活动轴固定座(6)和第二活动轴固定座(8)的内部。

5.根据权利要求4所述的一种用于车架焊接自动分中心的夹具机构,其特征在于:所述第一活动轴(7)和第二活动轴(9)相对的一端对称连接有两组连轴器(5),两组所述连轴器(5)的一端分别固定连接于活动定位滑块(3)的两侧。

6.根据权利要求5所述的一种用于车架焊接自动分中心的夹具机构,其特征在于:所述第一活动轴(7)和第二活动轴(9)与两组连轴器(5)通过销轴转动连接。

技术总结

本技术属于叉车车架焊接工装夹具的机械结构设计领域,尤其是一种用于车架焊接自动分中心的夹具机构,针对现有的焊接机器人对工件的定位要求较高,会因定位不准引起撞枪,造成损坏,降低效率,叉车车架外形较大,放置于夹具的过程中很难观察工件位置,并且由于车架重量大,放置到夹具内很难手动调整工件位置问题,现提出如下方案,通过此叉车车架焊接自动分中夹具机构的使用,有效的保证工件在工装夹具上的位置,防止人工在操作过程中可能存在定位不到位的风险,通过中心轴控制夹具的活动中心线,更好保证工件定位精度,配合焊接机器人的使用下,提高工装定位精度,减少机器程序运行过程的异常及碰撞带来的机器人损伤。

技术研发人员:周国伟

受保护的技术使用者:凯傲宝骊(江苏)叉车有限公司

技术研发日:20220815

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!