一种内衬管环缝自动焊机的制作方法

1.本实用新型涉及管材加工技术领域,具体涉及一种内衬管环缝自动焊机。

背景技术:

2.20世纪30年代以来,随着优质带钢连轧生产的迅速发展以及焊接和检验技术的进步,焊缝质量不断提高,焊接钢管的品种规格日益增多,并在越来越多的领域代替了无缝钢管。焊接钢管比无缝钢管成本低、生产效率高。

3.现有的焊接设备是通过夹盘带动钢管转动从而对环形的焊缝进行焊接,然而在焊接的过程中因为转动不同步会出现两侧钢管不同步的情况,使得已经焊好的部位发生撕裂,严重的影响了焊接的质量。

技术实现要素:

4.本实用新型的目的就是针对现有技术存在的缺陷,提供一种内衬管环缝自动焊机。

5.本实用新型的技术方案是:

6.一种内衬管环缝自动焊机,包括焊床支架、同步驱动部、同步夹盘和伸缩焊枪,所述焊床支架的上部左侧设置有左夹盘支架和焊枪支架且右部设置有右夹盘支架,所述左夹盘支架和右夹盘支架的水平位置相对,所述同步夹盘包括左夹盘和右夹盘且两个夹盘分别与左夹盘支架和右夹盘支架转动连接,所述左夹盘和右夹盘的外壁上均设置有夹盘齿轮,所述同步驱动部包括主动齿轮、联动皮带和从动齿轮,所述主动齿轮设置于左夹盘下方并与左夹盘上的夹盘齿轮啮合连接,所述从动齿轮设置于右夹盘下方并与右夹盘上的夹盘齿轮啮合连接,所述主动齿轮和主动齿轮通过联动皮带连接,所述左夹盘和右夹盘分别从左右两侧夹住待焊接的两根钢管,当所述左夹盘转动时,所述左夹盘依次带动主动齿轮、联动皮带、从动齿轮和右夹盘同步转动。

7.优选的,所述焊枪支架的中部设置有驱动辊支架,所述驱动辊支架上设置有主动辊和从动限位辊,所述主动辊和从动限位辊分别从上方和下方夹住并驱动钢管水平运动。

8.优选的,左夹盘和右夹盘均通过对应的夹盘支架轴承与左夹盘支架和右夹盘支架转动连接。

9.优选的,所述焊床支架的底部设置有驱动电机,所述驱动电机的驱动端与所述主动齿轮连接并驱动主动齿轮转动。

10.优选的,所述伸缩焊枪包括伸缩气缸和焊枪头,所述伸缩气缸固定于所述焊枪支架上且驱动轴与所述焊枪头连接。

11.优选的,所述焊床支架上设置有水平的轨道,所述驱动辊支架滑动于焊床支架的水平轨道上。

12.本实用新型与现有技术相比较,具有以下优点:

13.相比于传统的焊机,增加了同步装置,可以使焊接的钢管同步转动,保证了焊接的

质量,避免因为焊接过程中因转动不同步导致的焊接问题。可以有效地提高焊接质量,保证了焊接的效率。

附图说明

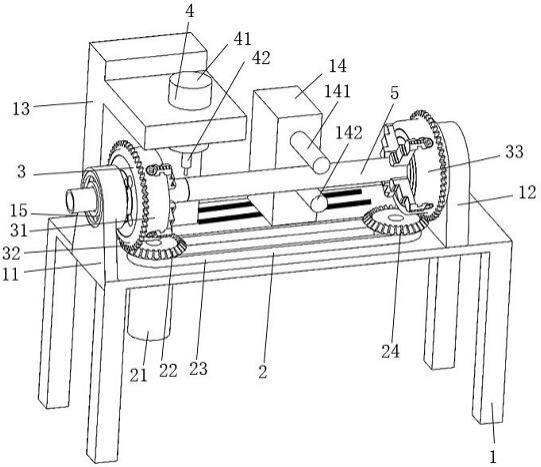

14.图1为本实用新型的结构示意图;

15.图中:1-焊床支架,11-左夹盘支架,12-右夹盘支架,13-焊枪支架,14-驱动辊支架,141-从动限位辊,142-主动辊,15-夹盘支架轴承;

16.2-同步驱动部,21-驱动电机,22-主动齿轮,23-联动皮带,24-从动齿轮;

17.3-同步夹盘,31-左夹盘,32-夹盘齿轮,33-右夹盘;

18.4-伸缩焊枪,41-伸缩气缸,42-焊枪头;

19.5-钢管。

具体实施方式

20.以下将以图式揭露本实用新型的多个实施方式,为明确说明起见,许多实务上的细节将在以下叙述中一并说明。然而,应了解到,这些实务上的细节不应用以限制本实用新型。也就是说,在本实用新型的部分实施方式中,这些实务上的细节是非必要的。此外,为简化图式起见,一些习知惯用的结构与组件在图式中将以简单的示意的方式绘示之。

21.实施例一

22.参照图1所示,一种内衬管环缝自动焊机,相比于传统的焊机,增加了同步装置,可以使焊接的钢管5同步转动,保证了焊接的质量,避免因为焊接过程中因转动不同步导致的焊接问题。具体结构包括焊床支架1、同步驱动部2、同步夹盘3和伸缩焊枪4,焊床支架1的上部左侧设置有左夹盘31支架11和焊枪支架13且右部设置有右夹盘33支架12,左夹盘31支架11和右夹盘33支架12的水平位置相对,同步夹盘3包括左夹盘31和右夹盘33且两个夹盘分别与左夹盘31支架11和右夹盘33支架12转动连接,两个夹盘分别从左右两侧夹住待焊接的两根钢管5转动,两个夹盘的外壁上均设置有夹盘齿轮32,同步驱动部2包括主动齿轮22、联动皮带23和从动齿轮24,主动齿轮22设置于左夹盘31下方并与左夹盘31上的夹盘齿轮32啮合连接,从动齿轮24设置于右夹盘33下方并与右夹盘33上的夹盘齿轮32啮合连接,主动齿轮22和主动齿轮22通过联动皮带23连接,当左夹盘31转动的时候会依次带动主动齿轮22、联动皮带23和从动齿轮24,并带动右夹盘33同步转动,从而保证焊接的钢管5可以同步转动,避免因为转动不同步发生焊位撕裂的情况。伸缩焊枪4为可伸缩结构且固定于焊枪支架13上,当钢管5发生转动,伸缩焊枪4可以对圆周的焊缝进行焊接。

23.本装置采用了同步的转动结构,可以有效地提高焊接质量,保证了焊接的效率。

24.实施例二

25.参照图1所示,与实施例一基本相同,所不同在于,焊床支架1的中部还设置有驱动辊支架14,驱动辊支架14上设置有主动辊142和从动限位辊141,主动辊142和从动限位辊141分别从上方和下方夹住并驱动钢管5,使的钢管5可以前后移动,方便钢管5的对位。

26.焊床支架1上设置有水平的轨道,驱动辊支架14滑动于焊床支架1的水平轨道上,设置水平轨道的目的是保证对钢管5的支撑,从而保证焊接质量。

27.左夹盘31和右夹盘33均通过对应的夹盘支架轴承15与左夹盘31支架11和右夹盘

33支架12转动连接。设置轴承的目的是降低摩擦力且提高稳定性。

28.焊床支架1的底部设置有驱动电机21,驱动电机21的驱动端与主动齿轮22连接并驱动主动齿轮22转动,由于钢管5需要从左夹盘31的方向运出,所以需要将驱动左夹盘31的机构改变位置。

29.伸缩焊枪4包括伸缩气缸41和焊枪头42,伸缩气缸41固定于焊枪支架13上且驱动轴与焊枪头42连接。

30.本实用新型并不限于上述的实施方式,在本领域技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下做出各种变化,变化后的内容仍属于本实用新型的保护范围。

技术特征:

1.一种内衬管环缝自动焊机,包括焊床支架、同步驱动部、同步夹盘和伸缩焊枪,其特征在于,所述焊床支架的上部左侧设置有左夹盘支架和焊枪支架且右部设置有右夹盘支架,所述左夹盘支架和右夹盘支架的水平位置相对,所述同步夹盘包括左夹盘和右夹盘且两个夹盘分别与左夹盘支架和右夹盘支架转动连接,所述左夹盘和右夹盘的外壁上均设置有夹盘齿轮,所述同步驱动部包括主动齿轮、联动皮带和从动齿轮,所述主动齿轮设置于左夹盘下方并与左夹盘上的夹盘齿轮啮合连接,所述从动齿轮设置于右夹盘下方并与右夹盘上的夹盘齿轮啮合连接,所述主动齿轮和主动齿轮通过联动皮带连接,所述左夹盘和右夹盘分别从左右两侧夹住待焊接的两根钢管,当所述左夹盘转动时,所述左夹盘依次带动主动齿轮、联动皮带、从动齿轮和右夹盘同步转动。2.根据权利要求1所述的一种内衬管环缝自动焊机,其特征在于:所述焊枪支架的中部设置有驱动辊支架,所述驱动辊支架上设置有主动辊和从动限位辊,所述主动辊和从动限位辊分别从上方和下方夹住并驱动钢管水平运动。3.根据权利要求1所述的一种内衬管环缝自动焊机,其特征在于:左夹盘和右夹盘均通过对应的夹盘支架轴承与左夹盘支架和右夹盘支架转动连接。4.根据权利要求1所述的一种内衬管环缝自动焊机,其特征在于:所述焊床支架的底部设置有驱动电机,所述驱动电机的驱动端与所述主动齿轮连接并驱动主动齿轮转动。5.根据权利要求1所述的一种内衬管环缝自动焊机,其特征在于:所述伸缩焊枪包括伸缩气缸和焊枪头,所述伸缩气缸固定于所述焊枪支架上且驱动轴与所述焊枪头连接。6.根据权利要求2所述的一种内衬管环缝自动焊机,其特征在于:所述焊床支架上设置有水平的轨道,所述驱动辊支架滑动于焊床支架的水平轨道上。

技术总结

本实用新型涉及管材加工技术领域,具体涉及一种内衬管环缝自动焊机,包括焊床支架、同步驱动部、同步夹盘和伸缩焊枪,所述焊床支架的上部左侧设置有左夹盘支架和焊枪支架且右部设置有右夹盘支架,所述左夹盘支架和右夹盘支架的水平位置相对,所述同步夹盘包括左夹盘和右夹盘且两个夹盘分别与左夹盘支架和右夹盘支架转动连接,所述左夹盘和右夹盘的外壁上均设置有夹盘齿轮,所述同步驱动部包括主动齿轮、联动皮带和从动齿轮,所述主动齿轮设置于左夹盘下方并与左夹盘上的夹盘齿轮啮合连接,所述从动齿轮设置于右夹盘下方并与右夹盘上的夹盘齿轮啮合连接,所述主动齿轮和主动齿轮通过联动皮带连接,本装置可以有效地提高焊接质量,保证焊接的效率。保证焊接的效率。保证焊接的效率。

技术研发人员:马忠贤 毛鲁阳 徐惠强

受保护的技术使用者:胜利油田兴通建设工程有限责任公司

技术研发日:2022.08.23

技术公布日:2022/12/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1