端子旋转组装设备的制作方法

1.本实用新型属于自动组装设备技术领域,涉及到端子旋转组装设备。

背景技术:

2.图1中所示的是汽车安全气囊连接器塑料壳体具有两个插孔a,图2中所示的线束端子b需要从下至上插入上述两个插孔内,采用自动化设备装配,可以大幅提高生产速率。但是,线束端子上料呈向外打开姿态(参见图2),需在组装之前扭转90

°

至竖直状态。目前,线束端子的旋转扭正主要由人工完成,费时费力,而且扭正一致性差,严重影响后续的自动装配。

技术实现要素:

3.本实用新型要解决的技术问题是:提供一种能自动完成端子旋转扭正和装配的组装设备。

4.为解决上述技术问题,本实用新型采用的技术方案如下:

5.端子旋转组装设备,包括壳体上料装置、线束端子上料平台、旋转装置和组装装置;

6.所述旋转装置位于线束端子上料平台的旁侧,所述旋转装置包括基板、滑板、两副气动夹爪和气缸一,每个所述气动夹爪由独立的气缸二驱动升降,两副所述气动夹爪并立设置于所述基板的一侧,所述滑板设置于所述基板的另一侧,所述基板对应所述滑板的一侧设置有竖直导轨,所述滑板滑接于所述竖直导轨上,所述气缸一驱动所述滑板升降;所述基板对应每个所述气动夹爪设置有三条弧形导槽,位于内侧的弧形导槽中安装有导向杆一,位于外侧的弧形导槽内安装有导向杆二,位于中间的弧形导槽内安装有导向杆三;所述气缸二的固定侧板中设置有条孔一、条孔二和固定孔,所述导向杆一的端部插入所述条孔一内,所述导向杆二的端部插入所述条孔二内,所述导向杆三的端部安装进所述固定孔内;所述滑板对应所述基板的一侧各设置有一根倾斜导轨,于所述倾斜导轨上安装的滑块与所述导向杆三连接;

7.所述组装装置包括夹持机构和支撑机构,所述夹持机构设置于所述线束端子上料平台的旁侧,包括平移气缸和气动夹爪一,所述平移气缸驱动所述气动夹爪一平移,所述气动夹爪一的夹爪上下打开;所述支撑机构位于所述线束端子上料平台的下方,包括升降气缸和顶杆,所述升降气缸驱动所述顶杆升降,插入或者退出端子。

8.与现有技术相比,本实用新型具有的有益效果是:旋转装置将线束端子自动旋转90

°

,壳体上料装置将壳体抓取至线束旋转的上方,支撑机构驱动端子向上插入壳体的插孔内完成线束端子与壳体的组装。本设备能自动完成端子旋转扭正和装配,无需人工操作,省时省力,节约了人力成本,提高了组装效率。

附图说明

9.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。

10.图1为现有技术中的汽车安全气囊连接器塑料壳体的示意图;

11.图2为现有技术中的线束端子的示意图;

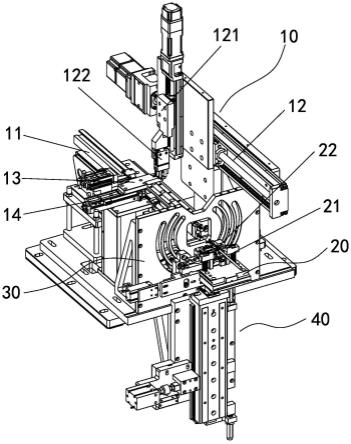

12.图3为实施例中的端子旋转组装设备的示意图;

13.图4为实施例中的旋转装置和组装装置的示意图;

14.图5为实施例中的旋转装置的主视图;

15.图6为实施例中的旋转装置的后视图;

16.图7为实施例中的旋转装置的局部后视图。

具体实施方式

17.为了使本实用新型所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本实用新型进行进一步的详细说明。

18.实施例

19.图3所示的端子旋转组装设备包括壳体上料装置10、线束端子上料平台20、旋转装置30和组装装置40。

20.壳体上料装置包括振动盘(图中未示出)、直振送料器11、送料机构和两轴机械手12,直振送料器连接振动盘与送料机构,送料机构包括接料板13和气缸三14,接料板中设置有接料槽,壳体从直振送料器进入接料槽内,气缸三驱动接料板向靠近两轴机械手的方向移动,两轴机械手将接料槽内的壳体取走。

21.旋转装置位于线束端子上料平台的旁侧,旋转装置30包括基板31、滑板32、两副气动夹爪33和气缸一34,每个气动夹爪由独立的气缸二35驱动升降,两副气动夹爪并立设置于基板的一侧,滑板设置于基板的另一侧,基板对应滑板的一侧设置有竖直导轨36,滑板滑接于竖直导轨上,气缸一驱动滑板升降;基板对应每个气动夹爪设置有三条弧形导槽37,位于内侧的弧形导槽中安装有导向杆一,位于外侧的弧形导槽内安装有导向杆二,位于中间的弧形导槽内安装有导向杆三39;气缸二35的固定侧板中设置有条孔一、条孔二和固定孔,导向杆一的端部插入条孔一内,导向杆二的端部插入条孔二内,导向杆三的端部安装进固定孔内;滑板对应基板的一侧各设置有一根倾斜导轨38,于倾斜导轨上安装的滑块与导向杆三连接。

22.旋转装置的工作原理是:气缸二驱动气动夹爪上行夹住端子,气缸一驱动滑板上行,气动夹爪在弧形导槽、竖直导轨和倾斜导轨的共同导向作用下向内旋转90

°

,将端子由水平状态旋转成竖直状态。

23.组装装置40包括夹持机构41和支撑机构42,夹持机构设置于线束端子上料平台的旁侧,包括平移气缸411和气动夹爪一412,平移气缸驱动气动夹爪一平移,气动夹爪一的夹爪上下打开;支撑机构位于线束端子上料平台的下方,包括升降气缸421和顶杆422,升降气缸的伸缩杆顶部安装有支撑板,顶杆固定于支撑板的顶部,升降气缸驱动顶杆上升插入端子中,

24.两轴机械手的z轴中安装有气缸四121,气缸四底部的伸缩杆上安装有气动夹爪二

122。气动夹爪二将壳体移到线束端子的上方,气缸四驱动壳体下行,使端子插入壳体的插孔内。组装完毕后,平移气缸驱动气动夹爪一向壳体方向移动,气动夹爪一先夹住壳体,顶杆再从端子内退出,最后气动夹爪二松开壳体,由此便完成了一个壳体与线束端子的组装。

25.线束端子的端子悬伸于上料平台的外部,为了避免线速变形,于支撑板的顶部设置有支撑插板423,支撑插板的顶部设置有两个v型卡槽424,线束卡进对应的v型卡槽内得到支撑。

26.线束端子上料平台包括弹性支撑块21以及气动夹爪三22,气动夹爪三位于气动夹爪与弹性支撑块之间,在线束端子上料之后,气动夹爪三立刻夹住线束。端子插入壳体组装的一瞬,线束端子会受到外部的推力,所以在本实施例中设置弹性支撑块去吸收组装振动,可以避免线束扭曲变形。

27.对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

技术特征:

1.端子旋转组装设备,其特征在于,包括壳体上料装置、线束端子上料平台、旋转装置和组装装置;所述旋转装置位于线束端子上料平台的旁侧,所述旋转装置包括基板、滑板、两副气动夹爪和气缸一,每个所述气动夹爪由独立的气缸二驱动升降,两副所述气动夹爪并立设置于所述基板的一侧,所述滑板设置于所述基板的另一侧,所述基板对应所述滑板的一侧设置有竖直导轨,所述滑板滑接于所述竖直导轨上,所述气缸一驱动所述滑板升降;所述基板对应每个所述气动夹爪设置有三条弧形导槽,位于内侧的弧形导槽中安装有导向杆一,位于外侧的弧形导槽内安装有导向杆二,位于中间的弧形导槽内安装有导向杆三;所述气缸二的固定侧板中设置有条孔一、条孔二和固定孔,所述导向杆一的端部插入所述条孔一内,所述导向杆二的端部插入所述条孔二内,所述导向杆三的端部安装进所述固定孔内;所述滑板对应所述基板的一侧各设置有一根倾斜导轨,于所述倾斜导轨上安装的滑块与所述导向杆三连接;所述组装装置包括夹持机构和支撑机构,所述夹持机构设置于所述线束端子上料平台的旁侧,包括平移气缸和气动夹爪一,所述平移气缸驱动所述气动夹爪一平移,所述气动夹爪一的夹爪上下打开;所述支撑机构位于所述线束端子上料平台的下方,包括升降气缸和顶杆,所述升降气缸驱动所述顶杆升降,插入或者退出端子。2.根据权利要求1所述的端子旋转组装设备,其特征在于,所述升降气缸的伸缩杆顶部安装有支撑板,所述顶杆固定于所述支撑板的顶部;于所述支撑板的顶部设置有支撑插板,所述支撑插板的顶部设置有两个v型卡槽。3.根据权利要求1所述的端子旋转组装设备,其特征在于,所述壳体上料装置包括振动盘、直振送料器、送料机构和两轴机械手,所述直振送料器连接所述振动盘与所述送料机构,所述两轴机械手从所述送料机构中取料。4.根据权利要求3所述的端子旋转组装设备,其特征在于,所述送料机构包括接料板和气缸三,所述接料板中设置有接料槽,所述气缸三驱动所述接料板向靠近或者远离所述两轴机械手的方向移动。5.根据权利要求3所述的端子旋转组装设备,其特征在于,所述两轴机械手的z轴中安装有气缸四,所述气缸四底部的伸缩杆上安装有气动夹爪二。6.根据权利要求1所述的端子旋转组装设备,其特征在于,所述线束端子上料平台包括弹性支撑块以及气动夹爪三,所述气动夹爪三位于所述气动夹爪与弹性支撑块之间。

技术总结

本实用新型公开了端子旋转组装设备,包括壳体上料装置、线束端子上料平台、旋转装置和组装装置,旋转装置包括基板、滑板、两副气动夹爪和气缸一,基板对应滑板的一侧设置有竖直导轨,滑板滑接于竖直导轨上,基板对应每个气动夹爪设置有三条弧形导槽,滑板对应基板的一侧各设置有一根倾斜导轨,气缸二驱动气动夹爪上行夹住端子,气缸一驱动滑板上行,气动夹爪在弧形导槽、竖直导轨和倾斜导轨的共同导向作用下,将端子旋转成竖直状态。壳体上料装置将壳体抓取至线束旋转的上方,组装装置完成端子与壳体的组装。本设备能自动完成端子旋转扭正和装配,无需人工操作,省时省力,节约了人力成本,提高了组装效率。提高了组装效率。提高了组装效率。

技术研发人员:张梦盼 王玉坤

受保护的技术使用者:昆山瑞航自动化设备科技有限公司

技术研发日:2022.08.31

技术公布日:2023/2/9

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1