一种全自动直角铣头的制作方法

1.本实用新型涉及自动车床技术领域,具体为一种全自动直角铣头。

背景技术:

2.直角铣头也叫横向铣头或卧式铣头,是指刀具输出轴平行于水平面的铣头,在自动车床中使用较为广泛,根据专利授权公告号:cn 211248506 u提出的全自动直角铣头,该实用新型涉及车床技术领域,尤其涉及全自动直角铣头,解决现有技术中存在铣头夹紧的锁定机构结构复杂,降低的机构的可靠性,同时夹紧机构夹紧拉钉拉钉后工作人员无法知道拉钉是否完全拉紧固定,降低了使用的安全性的缺点,包括油缸和副拉钉,油缸安装在油缸座的内部,油缸的活塞杆末端安装有顶块,油缸的外部安装有套筒,套筒的外部安装有弹簧,副拉钉安装在直筒的内部,直筒底板顶面的一侧安装有锁定感应机构,本实用新型,油缸的活塞杆外伸使顶块下移,顶块与两块夹板上部的推板接触使两块夹板的顶部向反方向转动,而两块夹板的底部相互靠近将副拉钉的顶部夹紧,从而将副拉钉固定,结构简单,操作方便,检修便捷,可靠性高。但是现有技术中的装夹机构是通过油缸控制,导致车床上的管路较为复杂,影响正常操作,并且在对铣刀安装时,需要扶持铣刀刀头,导致装置安装不便。因此,需要对现有技术进行改进。

技术实现要素:

3.本实用新型的目的在于提供一种全自动直角铣头,解决了装夹机构需要通过油缸控制影响车床使用与装夹刀头是不便于摆放的问题。

4.为实现上述目的,本实用新型提供如下技术方案:一种全自动直角铣头,包括驱动板,所述驱动板上固定连接有安装筒,所述驱动板上固定连接有限位筒,所述驱动板上固定连接有方形杆,所述安装筒上设置有装夹机构,所述安装筒上设置有辅助机构,所述方形杆的外侧滑动连接有副拉钉,所述副拉钉的一端固定连接有刀头。

5.优选的,所述限位筒的内部滑动连接有驱动筒,所述驱动筒与所述安装筒滑动连接,驱动筒可以推动斜面块进行移动。

6.优选的,所述装夹机构包括铰接架、弹簧、卡块、斜面块,所述方形杆的外侧铰接有铰接架,所述铰接架上设置有弹簧,所述铰接架上固定连接有卡块,所述卡块与所述副拉钉滑动连接,所述安装筒的内部滑动连接有斜面块,所述斜面块与所述铰接架和限位筒均滑动连接,斜面块可以带动铰接架进行偏转。

7.优选的,所述弹簧的一端与所述方形杆固定连接,所述弹簧的另一端与所述铰接架固定连接,弹簧可以通过弹力带动铰接架自动复位。

8.优选的,所述辅助机构包括方形架、辅助支撑架、连接板、拉簧,所述安装筒的内部滑动连接有两个对称分布的方形架,所述方形架的一端固定连接有辅助支撑架,所述方形架的另一端固定连接有连接板,所述辅助支撑架与所述刀头接触,所述连接板与所述安装筒接触,所述连接板上设置有拉簧,辅助支撑架可以对刀头进行辅助支撑。

9.优选的,所述拉簧的一端与所述连接板固定连接,所述拉簧的另一端与所述安装筒固定连接,拉簧可以通过弹力带动连接板自动复位。

10.与现有技术相比,本实用新型的有益效果如下:

11.1、本实用新型通过在安装筒上加设铰接架、弹簧与斜面块等结构,可以通过弹簧的弹力推动铰接架上的卡块滑入到副拉钉的内部对副拉钉与刀头进行限位,在需要对刀头进行更换时只需要推动驱动筒,驱动筒通过斜面块带动铰接架进行偏转,铰接架在偏转的过程中可以使得卡块脱离副拉钉,从而给可以在无需使用多种驱动装置的情况下使得副拉钉的拆卸更加方便。

12.2、本实用新型通过在安装筒上加设方形架、拉簧与辅助支撑架等结构,在需要对刀头进行安装时,可以通过拉簧的拉力带动方形架上的辅助支撑架对刀头进行辅助限位,从而可以使得刀头的安装与更换更加方便。

附图说明

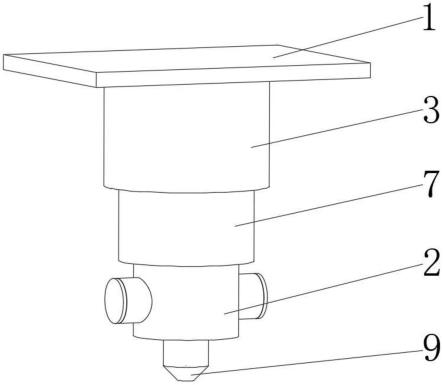

13.图1为本实用新型结构立体图;

14.图2为本实用新型的图1的正视剖视图;

15.图3为本实用新型的图2的a部结构放大图;

16.图4为本实用新型的图2的b部结构放大图;

17.图5为本实用新型的图4的辅助支撑架的俯视图。

18.图中:1、驱动板;2、安装筒;3、限位筒;4、方形杆;5、装夹机构;6、辅助机构;7、驱动筒;8、副拉钉;9、刀头;51、铰接架;52、弹簧;53、卡块;54、斜面块;61、方形架;62、辅助支撑架;63、连接板;64、拉簧。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.请参阅图1、图2,一种全自动直角铣头,包括驱动板1,驱动板1上固定连接有安装筒2,驱动板1上固定连接有限位筒3,驱动板1上固定连接有方形杆4,安装筒2上设置有装夹机构5,安装筒2上设置有辅助机构6,方形杆4的外侧滑动连接有副拉钉8,副拉钉8的一端固定连接有刀头9,限位筒3的内部滑动连接有驱动筒7,驱动筒7与安装筒2滑动连接,驱动筒7可以推动斜面块54进行移动。

21.请参阅图1、图2、图3,装夹机构5包括铰接架51、弹簧52、卡块53、斜面块54,方形杆4的外侧铰接有铰接架51,铰接架51上设置有弹簧52,铰接架51上固定连接有卡块53,卡块53与副拉钉8滑动连接,安装筒2的内部滑动连接有斜面块54,斜面块54与铰接架51和限位筒3均滑动连接,斜面块54可以带动铰接架51进行偏转,弹簧52的一端与方形杆4固定连接,弹簧52的另一端与铰接架51固定连接,弹簧52可以通过弹力带动铰接架51自动复位。

22.请参阅图1、图2、图4、图5,辅助机构6包括方形架61、辅助支撑架62、连接板63、拉簧64,安装筒2内部滑动连接有两个对称分布的方形架61,方形架61的一端固定连接有辅助

支撑架62,方形架61的另一端固定连接有连接板63,辅助支撑架62与刀头9接触,连接板63与安装筒2接触,连接板63上设置有拉簧64,辅助支撑架62可以对刀头9进行辅助支撑,拉簧64的一端与连接板63固定连接,拉簧64的另一端与安装筒2固定连接,拉簧64可以通过弹力带动连接板63自动复位。

23.本实用新型具体实施过程如下:在需要对刀头9进行更换时,向上推动驱动筒7,驱动筒7沿着安装筒2向上移动,当驱动筒7接触到斜面块54时,驱动筒7沿着斜面块54的斜面推动斜面块54向安装筒2的内部滑动,斜面块54在移动的过程中带动铰接架51上的卡块53发生偏转,并对弹簧52进行压缩,当卡块53脱离副拉钉8时,向下移动副拉钉8,便可解除对副拉钉8的限位;

24.在将副拉钉8接触限位后,刀头9被拉簧64的拉力带动辅助支撑,避免接触限位后刀头9自动掉落,并且在刀头9的温度较高时,可以避免刀头9烫手。

25.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

技术特征:

1.一种全自动直角铣头,包括驱动板(1),其特征在于:所述驱动板(1)上固定连接有安装筒(2),所述驱动板(1)上固定连接有限位筒(3),所述驱动板(1)上固定连接有方形杆(4),所述安装筒(2)上设置有装夹机构(5),所述安装筒(2)上设置有辅助机构(6),所述方形杆(4)的外侧滑动连接有副拉钉(8),所述副拉钉(8)的一端固定连接有刀头(9)。2.根据权利要求1所述的一种全自动直角铣头,其特征在于:所述限位筒(3)的内部滑动连接有驱动筒(7),所述驱动筒(7)与所述安装筒(2)滑动连接。3.根据权利要求1所述的一种全自动直角铣头,其特征在于:所述装夹机构(5)包括铰接架(51)、弹簧(52)、卡块(53)、斜面块(54),所述方形杆(4)的外侧铰接有铰接架(51),所述铰接架(51)上设置有弹簧(52),所述铰接架(51)上固定连接有卡块(53),所述卡块(53)与所述副拉钉(8)滑动连接,所述安装筒(2)的内部滑动连接有斜面块(54),所述斜面块(54)与所述铰接架(51)和限位筒(3)均滑动连接。4.根据权利要求3所述的一种全自动直角铣头,其特征在于:所述弹簧(52)的一端与所述方形杆(4)固定连接,所述弹簧(52)的另一端与所述铰接架(51)固定连接。5.根据权利要求1所述的一种全自动直角铣头,其特征在于:所述辅助机构(6)包括方形架(61)、辅助支撑架(62)、连接板(63)、拉簧(64),所述安装筒(2)的内部滑动连接有两个对称分布的方形架(61),所述方形架(61)的一端固定连接有辅助支撑架(62),所述方形架(61)的另一端固定连接有连接板(63),所述辅助支撑架(62)与所述刀头(9)接触,所述连接板(63)与所述安装筒(2)接触,所述连接板(63)上设置有拉簧(64)。6.根据权利要求5所述的一种全自动直角铣头,其特征在于:所述拉簧(64)的一端与所述连接板(63)固定连接,所述拉簧(64)的另一端与所述安装筒(2)固定连接。

技术总结

本实用新型属于自动车床领域,具体涉及一种全自动直角铣头,包括驱动板,所述驱动板上固定连接有安装筒,所述驱动板上固定连接有限位筒,所述驱动板上固定连接有方形杆,所述安装筒上设置有装夹机构,所述安装筒上设置有辅助机构。本实用新型通过在安装筒上加设铰接架、弹簧与斜面块等结构,可以通过弹簧的弹力推动铰接架上的卡块滑入到副拉钉的内部对副拉钉与刀头进行限位,在需要对刀头进行更换时只需要推动驱动筒,驱动筒通过斜面块带动铰接架进行偏转,铰接架在偏转的过程中可以使得卡块脱离副拉钉,从而给可以在无需使用多种驱动装置的情况下使得副拉钉的拆卸更加方便。装置的情况下使得副拉钉的拆卸更加方便。装置的情况下使得副拉钉的拆卸更加方便。

技术研发人员:郭欣

受保护的技术使用者:苏州派悦精密机械制造有限公司

技术研发日:2022.08.31

技术公布日:2023/1/6

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1