一种汽车门板超声波焊接用胎膜夹持工装的制作方法

1.本实用新型涉及夹持设置的技术领域,尤其涉及一种汽车门板超声波焊接用胎膜夹持工装。

背景技术:

2.汽车门板制作过程中需要将胎膜固定夹持,然后再利用机械手带动超声波焊接头对其进行焊接作业。现有的夹持工装在夹持稳定性上有时候会存在一定的不足,导致产品焊接的精度受到影响,而且更换不便,对不同产品的适配性较差。

技术实现要素:

3.本实用新型旨在解决现有技术的不足,而提供一种汽车门板超声波焊接用胎膜夹持工装。

4.本实用新型为实现上述目的,采用以下技术方案:

5.一种汽车门板超声波焊接用胎膜夹持工装,包括底板,底板上表面前端的左右两侧对称设有两个支座,两个支座之间转动安装有转杆,每个支座上方均设有一个u形卡板,转杆穿设并固定在u形卡板的两个侧板上,转杆的两端均固定有驱动板,驱动板另外一端通过销轴铰接有驱动盘,驱动盘连有驱动气缸,驱动气缸固定在底板的上表面,u形卡板后侧连接有支撑板,两个支撑板之间可拆卸安装有胎膜夹持板,胎膜夹持板上对应胎膜焊接部位开设有若干个通孔并在每个通孔的周围安装有若干个夹紧组件,底板上表面在每个支撑板远离支座的一端设有底撑组件以及旋转顶压组件。

6.夹紧组件包括固定在胎膜夹持板顶部的t形固定板,t形固定板的中间板外侧竖直向下连接有l形固定板,l形固定板的水平板上安装有夹紧螺栓,夹紧螺栓底部设有橡胶夹紧柱。

7.t形固定板通过螺栓可拆卸安装在胎膜夹持板的顶部。

8.底撑组件是由上端板、中间竖板以及下端板组成的侧置的u形结构,下端板通过螺栓可拆卸安装在底板上表面,上端板上安装有顶紧螺栓,顶紧螺栓顶部抵触在支撑板底部。

9.旋转顶压组件包括固定在底板上表面的旋转电机,旋转电机的旋转轴竖直向上设置且连有顶压板,顶压板底部抵触在支撑板顶部。

10.支撑板左右两侧设有搭接耳板,搭接耳板通过螺栓可拆卸安装在对应的支撑板上。

11.支座为倒t形结构,支座底部通过螺栓可拆卸安装在底板上。

12.底板上表面设有若干个n形把手。

13.本实用新型的有益效果是:本实用新型可以根据焊接的门板胎膜的型号设计不同样式的胎膜夹持板,在焊接时针对不同的产品更换不同类型的胎膜夹持板,更换方便,适用性更高;保证了夹持的稳定性,提高了焊接的准确度。

附图说明

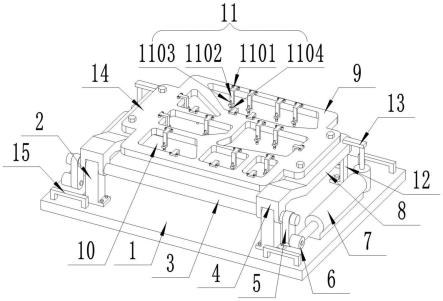

14.图1为本实用新型一个方向的结构示意图;

15.图2为本实用新型另外一个方向的结构示意图;

16.图中:1-底板;2-支座;3-转杆;4-u形卡板;5-驱动板;6-驱动盘;7-驱动气缸;8-支撑板;9-胎膜夹持板;10-通孔;11-夹紧组件;12-底撑组件;13-旋转顶压组件;14-搭接耳板;15-n形把手;

17.1101-t形固定板;1102-l形固定板;1103-夹紧螺栓;1104-橡胶夹紧柱;

18.1201-上端板;1202-中间竖板;1203-下端板;1204-顶紧螺栓;

19.1301-旋转电机;1302-旋转轴;1303-顶压板;

20.以下将结合本实用新型的实施例参照附图进行详细叙述。

具体实施方式

21.下面结合附图和实施例对本实用新型作进一步说明:

22.如图1至图2所示,一种汽车门板超声波焊接用胎膜夹持工装,包括底板1,底板1上表面前端的左右两侧对称设有两个支座2,两个支座2之间转动安装有转杆3,每个支座2上方均设有一个u形卡板4,转杆3穿设并固定在u形卡板4的两个侧板上,转杆3的两端均固定有驱动板5,驱动板5另外一端通过销轴铰接有驱动盘6,驱动盘6连有驱动气缸7,驱动气缸7固定在底板1的上表面,u形卡板4后侧连接有支撑板8,两个支撑板8之间可拆卸安装有胎膜夹持板9,胎膜夹持板9上对应胎膜焊接部位开设有若干个通孔10并在每个通孔10的周围安装有若干个夹紧组件11,底板1上表面在每个支撑板8远离支座2的一端设有底撑组件12以及旋转顶压组件13。

23.夹紧组件11包括固定在胎膜夹持板9顶部的t形固定板1101,t形固定板1101的中间板外侧竖直向下连接有l形固定板1102,l形固定板1102的水平板上安装有夹紧螺栓1103,夹紧螺栓1103底部设有橡胶夹紧柱1104。

24.t形固定板1101通过螺栓可拆卸安装在胎膜夹持板9的顶部。

25.底撑组件12是由上端板1201、中间竖板1202以及下端板1203组成的侧置的u形结构,下端板1203通过螺栓可拆卸安装在底板1上表面,上端板1201上安装有顶紧螺栓1204,顶紧螺栓1204顶部抵触在支撑板8底部。

26.旋转顶压组件13包括固定在底板1上表面的旋转电机1301,旋转电机1301的旋转轴1302竖直向上设置且连有顶压板1303,顶压板1303底部抵触在支撑板8顶部。

27.支撑板8左右两侧设有搭接耳板14,搭接耳板14通过螺栓可拆卸安装在对应的支撑板8上。

28.支座2为倒t形结构,支座2底部通过螺栓可拆卸安装在底板1上。

29.底板1上表面设有若干个n形把手15。

30.本实用新型可以根据焊接的门板胎膜的型号设计不同样式的胎膜夹持板9,在焊接时针对不同的产品更换不同类型的胎膜夹持板9,更换方便,适用性更高。在使用时,首先配备合适的胎膜夹持板9,并根据产品的需要调整好胎膜夹持板9上的夹紧组件11,使胎膜夹持板9处于水平位置时,橡胶夹紧柱1104能紧密的压紧产品,调节底撑组件12的顶紧螺栓1204,使其能够顶紧在胎膜夹持板9底部,起到保护支撑胎膜夹持板9的作用。准备就绪后,

驱动气缸7带动驱动盘6移动,驱动板5随着动,从而带动转杆3转动,上面的支撑板8以及胎膜夹持板9打开,机械手将产品放置在底板1上,此时,驱动气缸7带动支撑板8以及胎膜夹持板9关合,最后旋转电机1301带动顶压板1303转至支撑板8上方,避免支撑板8发生窜动,保证了焊接的稳定性和准确度。

31.上面结合附图对本实用新型进行了示例性描述,显然本实用新型具体实现并不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的各种改进,或未经改进直接应用于其它场合的,均在本实用新型的保护范围之内。

技术特征:

1.一种汽车门板超声波焊接用胎膜夹持工装,其特征在于,包括底板(1),底板(1)上表面前端的左右两侧对称设有两个支座(2),两个支座(2)之间转动安装有转杆(3),每个支座(2)上方均设有一个u形卡板(4),转杆(3)穿设并固定在u形卡板(4)的两个侧板上,转杆(3)的两端均固定有驱动板(5),驱动板(5)另外一端通过销轴铰接有驱动盘(6),驱动盘(6)连有驱动气缸(7),驱动气缸(7)固定在底板(1)的上表面,u形卡板(4)后侧连接有支撑板(8),两个支撑板(8)之间可拆卸安装有胎膜夹持板(9),胎膜夹持板(9)上对应胎膜焊接部位开设有若干个通孔(10)并在每个通孔(10)的周围安装有若干个夹紧组件(11),底板(1)上表面在每个支撑板(8)远离支座(2)的一端设有底撑组件(12)以及旋转顶压组件(13)。2.根据权利要求1所述的一种汽车门板超声波焊接用胎膜夹持工装,其特征在于,夹紧组件(11)包括固定在胎膜夹持板(9)顶部的t形固定板(1101),t形固定板(1101)的中间板外侧竖直向下连接有l形固定板(1102),l形固定板(1102)的水平板上安装有夹紧螺栓(1103),夹紧螺栓(1103)底部设有橡胶夹紧柱(1104)。3.根据权利要求2所述的一种汽车门板超声波焊接用胎膜夹持工装,其特征在于,t形固定板(1101)通过螺栓可拆卸安装在胎膜夹持板(9)的顶部。4.根据权利要求1所述的一种汽车门板超声波焊接用胎膜夹持工装,其特征在于,底撑组件(12)是由上端板(1201)、中间竖板(1202)以及下端板(1203)组成的侧置的u形结构,下端板(1203)通过螺栓可拆卸安装在底板(1)上表面,上端板(1201)上安装有顶紧螺栓(1204),顶紧螺栓(1204)顶部抵触在支撑板(8)底部。5.根据权利要求1所述的一种汽车门板超声波焊接用胎膜夹持工装,其特征在于,旋转顶压组件(13)包括固定在底板(1)上表面的旋转电机(1301),旋转电机(1301)的旋转轴(1302)竖直向上设置且连有顶压板(1303),顶压板(1303)底部抵触在支撑板(8)顶部。6.根据权利要求5所述的一种汽车门板超声波焊接用胎膜夹持工装,其特征在于,支撑板(8)左右两侧设有搭接耳板(14),搭接耳板(14)通过螺栓可拆卸安装在对应的支撑板(8)上。7.根据权利要求6所述的一种汽车门板超声波焊接用胎膜夹持工装,其特征在于,支座(2)为倒t形结构,支座(2)底部通过螺栓可拆卸安装在底板(1)上。8.根据权利要求7所述的一种汽车门板超声波焊接用胎膜夹持工装,其特征在于,底板(1)上表面设有若干个n形把手(15)。

技术总结

本实用新型是一种汽车门板超声波焊接用胎膜夹持工装,包括底板,底板上表面左右对称设有两个支座,两个支座之间安装有转杆,每个支座上方均设有一个U形卡板,转杆穿设并固定在U形卡板的两个侧板上,转杆的两端均固定有驱动板,驱动板另外一端铰接有驱动盘,驱动盘连有驱动气缸,U形卡板后侧连接有支撑板,两个支撑板之间可拆卸安装有胎膜夹持板,胎膜夹持板上对应胎膜焊接部位开设有若干个通孔并在每个通孔的周围安装有若干个夹紧组件,底板上表面在每个支撑板远离支座的一端设有底撑组件以及旋转顶压组件。本实用新型可以在焊接时针对不同的产品更换不同类型的胎膜夹持板,更换方便,适用性更高;保证了夹持的稳定性,提高了焊接的准确度。了焊接的准确度。了焊接的准确度。

技术研发人员:樊本超 藏克

受保护的技术使用者:天津派格汽车零部件有限公司

技术研发日:2022.08.31

技术公布日:2023/2/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1