一种金属板材加工裁剪装置的制作方法

本技术涉及金属板材加工领域,更具体地说,涉及一种金属板材加工裁剪装置。

背景技术:

1、在金属板材剪切加工时,多采用剪板机进行裁剪,剪板机为液压剪板组件剪切;

2、剪切时,现有技术中的剪板机中,在剪板时需要对金属板材进行挤压定位,不会使剪切时跑偏,在挤压组件中,为单独驱动的挤压组件,单独驱动单独控制,机构成本高,挤压定位不够紧密牢固。

技术实现思路

1、针对现有技术中存在的问题,本实用新型的目的在于提供一种金属板材加工裁剪装置,通过采用挤压定位装置,通过液压剪切装置的驱动一起联动控制,机构成本低,大面积挤压定位,定位牢固稳定。

2、为解决上述问题,本实用新型采用如下的技术方案。

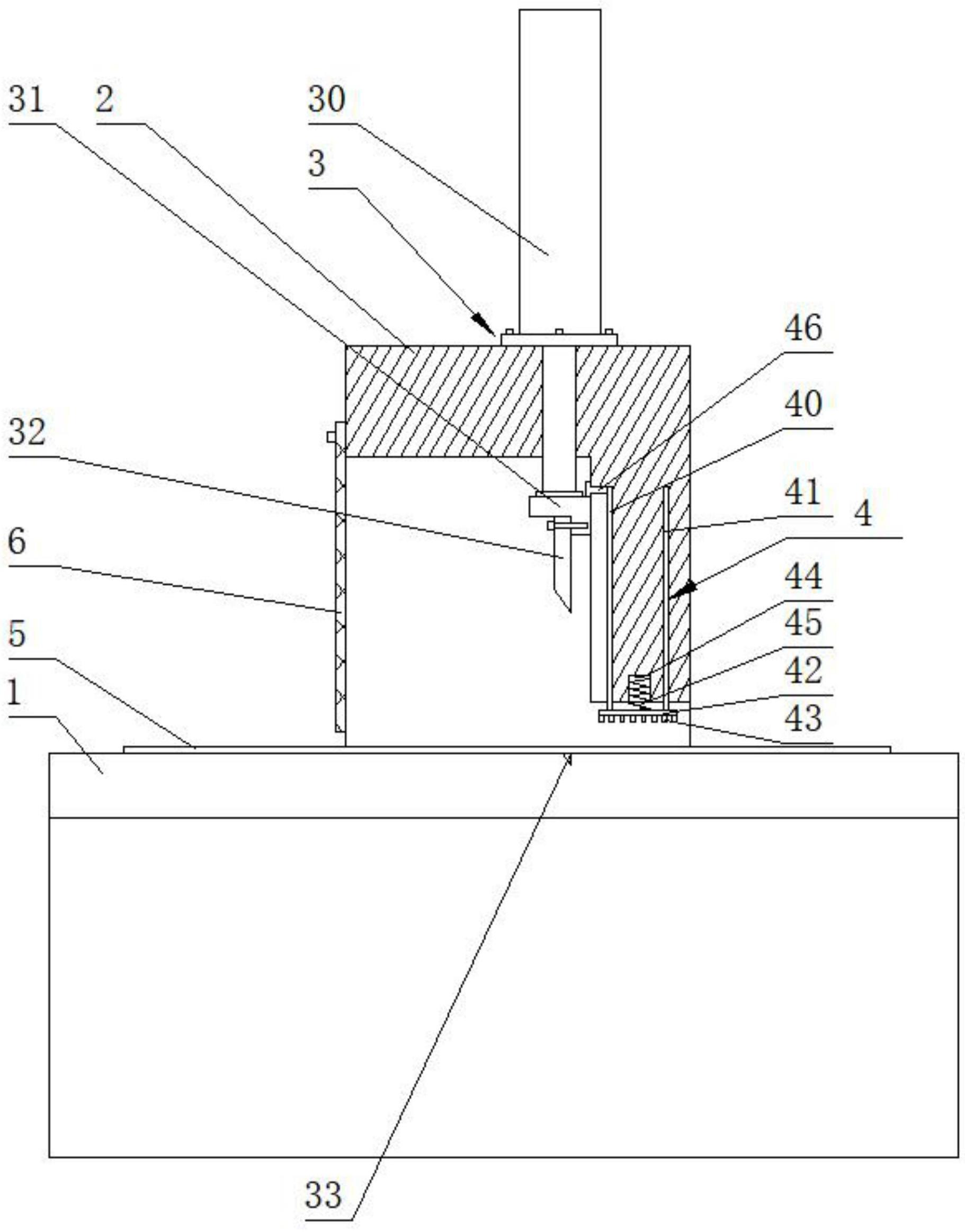

3、一种金属板材加工裁剪装置,包括底座,所述底座的表面设置有机座,所述机座的上端设置有液压剪切装置,所述机座的内侧表面设置有挤压定位装置,所述底座的表面放置有金属板材,所述金属板材通过挤压定位装置挤压固定,通过采用挤压定位装置,通过液压剪切装置的驱动一起联动控制,机构成本低,大面积挤压定位,定位牢固稳定。

4、进一步的,所述液压剪切装置包括液压缸、刀座,刀座采用折角座结构,通过法兰固定在液压缸的液压杆端面,刀座外端安装有刀片,便于驱动裁剪。

5、进一步的,所述挤压定位装置包括第一定位杆和第二定位杆,第一定位杆和第二定位杆滑动连接在机座的滑槽处内侧表面,第一定位杆和第二定位杆下端固定有压板,压板的下表面固定有压条,机座下表面开设定位槽,定位槽内卡接固定有压簧,第一定位杆的外表面固定有凸块,凸块支撑在刀座的上表面,便于裁剪时一起控制下落挤压定位,驱动成本低。

6、进一步的,所述压簧均匀分布设置在机座的内侧表面,挤压牢固。

7、进一步的,所述刀片通过螺栓固定在刀座的外表面,安装稳定方便。

8、进一步的,所述底座的表面开设有落刀槽,落刀槽与刀片对应设置,便于裁剪落刀。

9、进一步的,所述机座的前端外表面通过螺丝固定有防护拦网,可进行防护,避免手部进入。

10、相比于现有技术,本实用新型的优点在于:

11、(1)通过采用挤压定位装置,通过液压剪切装置的驱动一起联动控制,机构成本低,大面积挤压定位,定位牢固稳定。

12、(2)便于裁剪时一起控制挤压定位装置下落挤压金属板材定位,驱动成本低。

13、(3)机座的前端外表面通过螺丝固定有防护拦网,可进行防护,避免手部进入。

技术特征:

1.一种金属板材加工裁剪装置,包括底座(1),其特征在于:所述底座(1)的表面设置有机座(2),所述机座(2)的上端设置有液压剪切装置(3),所述机座(2)的内侧表面设置有挤压定位装置(4),所述底座(1)的表面放置有金属板材(5),所述金属板材(5)通过挤压定位装置(4)挤压固定,所述挤压定位装置(4)包括第一定位杆(40)和第二定位杆(41),第一定位杆(40)和第二定位杆(41)滑动连接在机座(2)的滑槽处内侧表面,第一定位杆(40)和第二定位杆(41)下端固定有压板(42),压板(42)的下表面固定有压条(43),机座(2)下表面开设定位槽(44),定位槽(44)内卡接固定有压簧(45),第一定位杆(40)的外表面固定有凸块(46),凸块(46)支撑在刀座(31)的上表面。

2.根据权利要求1所述的一种金属板材加工裁剪装置,其特征在于:所述液压剪切装置(3)包括液压缸(30)、刀座(31),刀座(31)采用折角座结构,通过法兰固定在液压缸(30)的液压杆端面,刀座(31)外端安装有刀片(32)。

3.根据权利要求1所述的一种金属板材加工裁剪装置,其特征在于:所述压簧(45)均匀分布设置在机座(2)的内侧表面。

4.根据权利要求2所述的一种金属板材加工裁剪装置,其特征在于:所述刀片(32)通过螺栓固定在刀座(31)的外表面。

5.根据权利要求1所述的一种金属板材加工裁剪装置,其特征在于:所述底座(1)的表面开设有落刀槽(33),落刀槽(33)与刀片(32)对应设置。

6.根据权利要求1所述的一种金属板材加工裁剪装置,其特征在于:所述机座(2)的前端外表面通过螺丝固定有防护拦网(6)。

技术总结

本技术公开了一种金属板材加工裁剪装置,包括底座,所述底座的表面设置有机座,所述机座的上端设置有液压剪切装置,所述机座的内侧表面设置有挤压定位装置,所述底座的表面放置有金属板材,所述金属板材通过挤压定位装置挤压固定,通过采用挤压定位装置,通过液压剪切装置的驱动一起联动控制,机构成本低,大面积挤压定位,定位牢固稳定。

技术研发人员:南和龙

受保护的技术使用者:丽水永坚人防设备有限公司

技术研发日:20220901

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!