一种基于3D视觉识别的机器人钢筋焊标系统的制作方法

本技术涉及一种钢筋打标系统,具体涉及一种基于3d视觉识别的机器人钢筋焊标系统。

背景技术:

1、近年来,随着钢铁企业的不断发展企业智能化水平不断提高,工业机器人已是当今钢铁生产中十分重要的设备之一,是代替人工的必要手段,也是智能化工厂的重要环节,在智能化钢铁建设中起到举足轻重的作用。

2、目前机器人焊标系统中钢捆平面识别多采用2d视觉和激光测距的方法进行识别,由于现场环境因素及激光测距的长期使用灵敏度问题,致使机器人在钢筋平面焊标时定位精度低、定位时间长,使得在钢筋棒材的打包过程中时间长,积压钢捆严重,且检测钢捆到位机制单一,当限位开关故障后,极易造成机器人碰撞的机械事故,对企业提高劳动生产率及降低生产成本造成巨大的负面影响。

技术实现思路

1、本实用新型目的在于提供一种基于3d视觉识别的机器人钢筋焊标系统,以解决现有机器人焊标系统中焊标定位控制精度低、定位时间长、焊标失败率高的问题。

2、为实现上述目的,本实用新型采用如下技术方案:

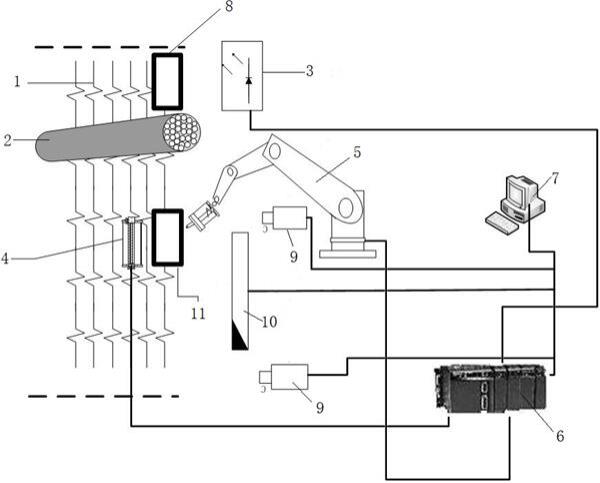

3、一种基于3d视觉识别的机器人钢筋焊标系统,包括传送辊道、机器人系统、3d图像采集系统、plc系统和工控机,所述传送辊道上沿传送方向依次设置有光电限位开关和机械限位开关,且光电限位开关与机械限位开关之间存在一定间距;所述机器人系统和3d图像采集系统设置于传送辊道旁侧并与机械限位开关位置对应,所述传送辊道、光电限位开关、机械限位开关以及机器人系统分别与plc系统信号连接,所述3d图像采集系统分别与plc系统和工控机信号连接,所述工控机与plc系统信号连接。

4、进一步的,所述机器人系统由机械臂和焊枪头组成,用于对钢筋捆端面进行打标。

5、进一步的,所述3d图像采集系统包括双目立体相机和光机,用于采集钢筋捆端面图像信息。

6、进一步的,所述光机可以安装在所述双目立体相机的上方、下方或者侧方,当钢筋焊标系统开始工作时,所述光机和双目立体相机位置保持相对固定。

7、进一步的,所述机器人系统和3d图像采集系统与传送辊道之间的距离相等。

8、本实用新型的有益效果如下:

9、钢筋焊标系统中,钢筋平面焊点的精确定位至关重要;该系统通过采用3d图像采集系统、双目立体相机、光电/机械限位开关双重检测机制控制钢筋停放位置并向机器人发送钢筋端面的最优焊点位置信号,提高了焊标系统中的焊标速率;同时工控机处理来自3d图像采集系统的采集的钢筋捆端面点云数据并给机器人系统发送钢筋端面中最优焊点的位置,大大提高了焊点精度,省却了重复定位时间,有效地缩短了钢筋打包处理时间,提高了生产效率。同时对企业节能降耗至关重要,是一种既提高钢铁企业运行效率,又符合智能化工厂的优秀钢铁企业运行系统。

技术特征:

1.一种基于3d视觉识别的机器人钢筋焊标系统,其特征在于:包括传送辊道(1)、机器人系统(5)、3d图像采集系统、plc系统(6)和工控机(7),所述传送辊道(1)上沿传送方向依次设置有光电限位开关(3)和机械限位开关(4),且光电限位开关(3)与机械限位开关(4)之间存在一定间距;所述机器人系统(5)和3d图像采集系统设置于传送辊道(1)旁侧并与机械限位开关(4)位置对应,所述传送辊道(1)、光电限位开关(3)、机械限位开关(4)以及机器人系统(5)分别与plc系统(6)信号连接,所述3d图像采集系统分别与plc系统(6)和工控机(7)信号连接,所述工控机(7)与plc系统(6)信号连接。

2.根据权利要求1所述一种基于3d视觉识别的机器人钢筋焊标系统,其特征在于:所述机器人系统(5)由机械臂和焊枪头组成,用于对钢筋捆端面进行打标。

3.根据权利要求1所述一种基于3d视觉识别的机器人钢筋焊标系统,其特征在于:所述3d图像采集系统包括双目立体相机(9)和光机(10),用于采集钢筋捆端面图像信息。

4.根据权利要求3所述一种基于3d视觉识别的机器人钢筋焊标系统,其特征在于:所述光机(10)为线激光发生器、高速结构光发生器、红外光发生器中的一种,用于将光线投射到钢筋捆端面。

5.根据权利要求3所述一种基于3d视觉识别的机器人钢筋焊标系统,其特征在于:所述光机(10)可以安装在所述双目立体相机(9)的上方、下方或者侧方,当钢筋焊标系统开始工作时,所述光机(10)和双目立体相机(9)位置保持相对固定。

6.根据权利要求1所述一种基于3d视觉识别的机器人钢筋焊标系统,其特征在于:所述机器人系统(5)和3d图像采集系统与传送辊道(1)之间的距离相等。

技术总结

本技术提供一种基于3D视觉识别的机器人钢筋焊标系统,包括传送辊道、机器人系统、3D图像采集系统、PLC系统和工控机,所述传送辊道上沿传送方向依次设置有光电限位开关和机械限位开关,且光电限位开关与机械限位开关之间存在一定间距;所述机器人系统和3D图像采集系统设置于传送辊道旁侧并与机械限位开关位置对应,所述传送辊道、光电限位开关、机械限位开关以及机器人系统分别与PLC系统信号连接,所述3D图像采集系统分别与PLC系统和工控机信号连接,所述工控机与PLC系统信号连接。

技术研发人员:孔彦强

受保护的技术使用者:酒泉钢铁(集团)有限责任公司

技术研发日:20220930

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!