硅胶圈上料机构的制作方法

本技术属于自动化设备,尤其是涉及一种硅胶圈上料机构。

背景技术:

1、如图19-21所示,一种医用接头包括t型接头1a,t型接头1a外的凹槽中套设硅胶圈35,t型接头1a的上接头1g内设置有硅胶垫1c,且该接头与螺纹接头1d相连接,接头盖1e盖住螺纹接头1d,母针基盖1f与t型接头1a的侧接头1h相连接。为了实现输液管接头的自动化装配,需要将硅胶圈35套在t型接头1a上。

2、专利文献[cn2017216244912]公开了一种输注泵泵芯的自动装配设备,其中,硅胶圈装配机构包括位于下部的硅胶圈进料分距机构、硅胶圈扩张机构,位于上部的硅胶圈移载机构、硅胶圈升降脱圈机构,硅胶圈进料分距机构具有定位槽用以定位硅胶圈,硅胶圈移载机构连接硅胶圈升降脱圈机构并带动其沿与硅胶圈进料分距机构延伸方向的垂直方向运动,硅胶圈升降脱圈机构下部安装有第三芯轴和安装套筒,安装套筒的内径大于底座的外径,安装套筒的外部安装有限位圈,硅胶圈扩张机构上部布置有四个可周向扩张的扩张轴,扩张轴由下部的夹头控制向外张开的幅度,硅胶圈扩张机构还包括多个可水平移动的垂直轴。

3、扩张轴呈柱形,且具有一定的高度,硅胶圈从第三芯轴上落下,套在扩张轴上,直至落在扩张轴根部的固定板上。套装的过程中,因扩张轴具有一定的高度,硅胶圈落下时可能倾斜挂在扩张轴上,且即使硅胶圈平稳套在扩张轴上,因硅胶圈落在固定板上,对于安装套筒后续下移距离的精度要求较高,若下移距离太多,则安装套筒与该固定板相碰撞,造成损坏,零部件损耗大,若下移距离较短,则不能够将硅胶圈从扩张轴上转移到安装套筒上,装配成功率不高。

技术实现思路

1、本实用新型的目的是针对上述问题,提供一种零部件损耗小,装配成功率高的硅胶圈上料机构。

2、为达到上述目的,本实用新型采用了下列技术方案:本硅胶圈上料机构,包括平送振盘机构、错位组件、取料机构、撑圈机构和推圈机构,取料机构和推圈机构均与立体驱动系统相连接,错位组件设置在平送振盘机构的出料端,其特征在于,撑圈机构包括若干撑圈夹指,撑圈夹指与多爪气缸相连接,撑圈夹指上开设有限位槽,限位槽与硅胶圈的大小相适应。

3、在上述的硅胶圈上料机构中,所述限位槽的槽口径向向外。

4、在上述的硅胶圈上料机构中,所述限位槽的上方为突出部,所述限位槽的下方为支撑部,突出部的长度小于支撑部的长度。

5、在上述的硅胶圈上料机构中,所述推圈机构包括上料引杆,上料引杆的头部开设有若干凹槽,凹槽之间相互贯通且周向均匀分布,凹槽将头部分为若干上料指,上料引杆上滑动连接有推块,所述撑圈夹指与凹槽相配合,所述撑圈夹指的厚度小于凹槽的厚度。

6、在上述的硅胶圈上料机构中,所述头部包括筒体部和球面部,筒体部和球面部之间设有环形台面。

7、在上述的硅胶圈上料机构中,所述凹槽从球面部延伸至筒体部。

8、在上述的硅胶圈上料机构中,所述立体驱动系统包括升降板,升降板与y向驱动机构相连接,y向驱动机构与x向驱动机构相连接。

9、在上述的硅胶圈上料机构中,所述取料机构包括吸杆,吸杆与轴承滑动连接,吸杆上套设有弹簧,弹簧的一端抵靠在轴承上,轴承固定在升降板上,吸杆与气泵相连接。

10、在上述的硅胶圈上料机构中,所述上料引杆固定在所述升降板上,所述推块与第三驱动机构相连接。

11、与现有的技术相比,本硅胶圈上料机构的优点在于:

12、第一,硅胶圈落入到撑圈夹指上时,限位槽对硅胶圈进行限位,硅胶圈与撑圈夹指的根部具有较大的距离,推圈机构的有效位置为一个范围,即使推圈机构下移距离多了一点或者少一点,也能够成功将硅胶圈从撑圈夹指上套取到推圈机构,装配的成功率高。

13、第二,突出部与支撑部之间的距离较短,落下时不容易发生硅胶圈倾斜挂在撑圈夹指上的情况。

14、第三,出料槽为发散状,进口处较为集中,方便接收振动盘上的硅胶圈,出口处较为分散,位于出口处的不同硅胶圈距离较远,取料机构取料时能够准确取得相对应的硅胶圈,相邻的硅胶圈不会相互干扰。

技术特征:

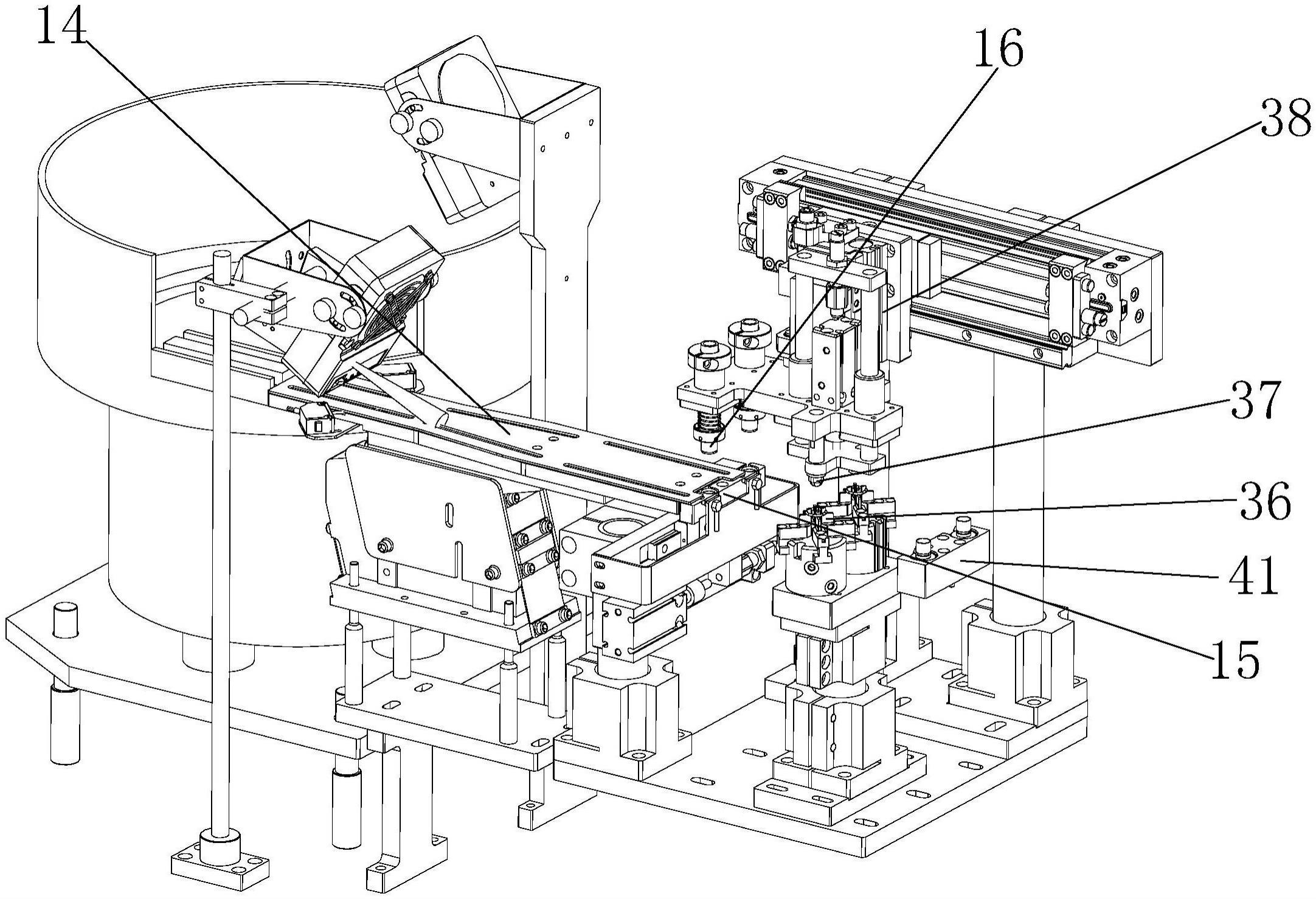

1.一种硅胶圈上料机构,包括平送振盘机构(14)、错位组件(15)、取料机构(16)、撑圈机构(36)和推圈机构(37),取料机构(16)和推圈机构(37)均与立体驱动系统(38)相连接,错位组件(15)设置在平送振盘机构(14)的出料端,其特征在于,撑圈机构包括若干撑圈夹指(9),撑圈夹指(9)与多爪气缸(10)相连接,撑圈夹指(9)上开设有限位槽(11),限位槽(11)与硅胶圈(35)的大小相适应。

2.根据权利要求1所述的硅胶圈上料机构,其特征在于,所述限位槽(11)的槽口径向向外。

3.根据权利要求2所述的硅胶圈上料机构,其特征在于,所述限位槽(11)的上方为突出部(12),所述限位槽(11)的下方为支撑部(13),突出部(12)的长度小于支撑部(13)的长度。

4.根据权利要求3所述的硅胶圈上料机构,其特征在于,所述推圈机构包括上料引杆(1),上料引杆(1)的头部(2)开设有若干凹槽(3),凹槽(3)之间相互贯通且周向均匀分布,凹槽(3)将头部(2)分为若干上料指(4),上料引杆(1)上滑动连接有推块(5),所述撑圈夹指(9)与凹槽(3)相配合,所述撑圈夹指(9)的厚度小于凹槽(3)的厚度。

5.根据权利要求4所述的硅胶圈上料机构,其特征在于,所述头部(2)包括筒体部(6)和球面部(7),筒体部(6)和球面部(7)之间设有环形台面(8)。

6.根据权利要求5所述的硅胶圈上料机构,其特征在于,所述凹槽(3)从球面部(7)延伸至筒体部(6)。

7.根据权利要求4-6中任意一项所述的硅胶圈上料机构,其特征在于,所述立体驱动系统(38)包括升降板(27),升降板(27)与y向驱动机构(29)相连接,y向驱动机构(29)与x向驱动机构(28)相连接。

8.根据权利要求7所述的硅胶圈上料机构,其特征在于,所述取料机构(16)包括吸杆(30),吸杆(30)与轴承(31)滑动连接,吸杆(30)上套设有弹簧(32),弹簧(32)的一端抵靠在轴承(31)上,轴承(31)固定在升降板(27)上,吸杆(30)与气泵相连接。

9.根据权利要求8所述的硅胶圈上料机构,其特征在于,所述上料引杆(1)固定在所述升降板(27)上,所述推块(5)与第三驱动机构(34)相连接。

技术总结

本技术属于自动化设备技术领域,尤其是涉及一种硅胶圈上料机构。包括平送振盘机构、错位组件、取料机构、撑圈机构和推圈机构,取料机构和推圈机构均与立体驱动系统相连接,错位组件设置在平送振盘机构的出料端,其特征在于,撑圈机构包括若干撑圈夹指,撑圈夹指与多爪气缸相连接,撑圈夹指上开设有开口朝外的限位槽,限位槽与硅胶圈的大小相适应。优点在于:支撑部与撑圈夹指的根部具有较大的距离,推圈机构的有效位置为一个范围,即使推圈机构下移距离多了一点或者少一点,也能够成功将硅胶圈从撑圈夹指上套取到推圈机构,装配的成功率高。

技术研发人员:梁启明

受保护的技术使用者:昕迪智能装备(东莞)有限公司

技术研发日:20221013

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!