一种用于窄坡口TIG自动焊的导轨式焊枪摆动装置的制作方法

一种用于窄坡口tig自动焊的导轨式焊枪摆动装置

技术领域

1.本实用新型涉及窄坡口tig焊接技术领域,具体涉及一种用于窄坡口tig自动焊的导轨式焊枪摆动装置。

背景技术:

2.近年来窄坡口焊接技术因填充量小、节省焊材、施工效率高等优点在中厚板(管)焊接中越来越得到广泛的应用,针对窄坡口焊接容易出现侧壁未熔焊接缺陷的问题,专利cn201810844235.7《一种用于窄坡口tig自动焊的钟摆式焊接方法及装置》及专利cn201821205690.4《一种用于窄坡口tig自动焊的钟摆式焊接装置》中给出了有效的解决办法,即通过减小焊枪摆动半径r实现钨针和坡口侧壁的大夹角从而解决侧壁未熔缺陷,但是该装置具有一定的局限性:焊接管道时,摆动组件在与管壁不发生干涉的情况下可以下降到足够低的高度,实现最佳的摆动半径r,如图4所示;焊接平板时,要想实现同等深度的坡口和摆动半径r,该装置的摆动组件难免会与板面干涉,在保证最佳摆动半径的前提下不能够很好的解决摆动组件的干涉问题,如图5所示。虽然可以在满足焊接要求的前提下通过适当调整焊枪倾角和摆动组件高度解决干涉问题,但是难以实现最佳的摆动半径r和焊接效果。

技术实现要素:

3.本实用新型为解决现有技术在焊接平板过程中实现最佳钟摆半径r和摆动器干涉之间的矛盾问题,提供一种用于窄坡口tig自动焊的导轨式焊枪摆动装置。

4.为解决现有技术存在的问题,本实用新型的技术方案是:一种用于窄坡口tig自动焊的导轨式焊枪摆动装置,包括电机减速机,电机减速机通过摆动组件连接有焊枪,焊枪上设置有钨针;其特征在于:所述的摆动组件包括焊枪固定座,焊枪固定座的一面通过焊枪夹持块夹持有焊枪,另一面呈“三角形”分布设置有3个滚轮,上下滚轮之间设置有圆弧导轨,圆弧轨道与上下滚轮相卡接实现摆动,下部的v形滚轮下方设置有与圆弧轨道同心的扇形圆弧齿圈,圆弧齿圈固设于焊枪固定座上,圆弧导轨的两端固定于c形摆动器底座的两侧板上,c形摆动器底座的背面与电机减速机连接,电机减速机的输出轴上设置有齿轮,齿轮与圆弧齿圈啮合,使焊枪沿圆弧导轨切线方向往复线性运动。

5.进一步,上部2个滚轮固定于焊枪固定座上,下部的滚轮在焊枪固定座上的位置可调,方便夹紧圆弧导轨进形运动和导向。

6.进一步,滚轮的形状和圆弧导轨的上下边沿的形状为相对应的v形、u形或h形。

7.进一步,圆弧导轨两端设置有条形孔。

8.进一步,圆弧齿圈通过螺钉固定在焊枪固定座上。

9.进一步,圆弧导轨的两端通过螺钉固定在c形摆动器底座的侧板上。

10.与现有技术相比,本实用新型的优点如下:

11.本实用新型采用圆弧导轨结构,通过齿轮和圆弧齿圈啮合的方式进行啮合传动,

实现焊枪的往复运动,更好的解决了最佳摆动半径与摆动器干涉之间的矛盾;

12.1)本实用新型无论是焊接管道还是平板,在不发生干涉的前提下,均可实现最佳的摆动半径r,钟摆半径最小可以到0,焊枪与板面的倾角最大可以到90

°

(锐角),并且焊枪摆动半径的大小可以通过调整焊枪上下位置实现,艺适应性更强,视野观察范围更大;

13.2)本实用新型焊枪夹持块在焊枪固定座的安装位置可以上下调节,同样也可以改变钟摆半径r,方便适应多种工艺参数;

14.3)本实用新型圆弧导轨为扇形圆环结构,并且上下沿均为v形、u形或h形,可以很好的与相对应结构的滚轮相接,通过外切和内切的方式进行定位和导向;导轨两端设置的条形孔,可以进行圆弧导轨的上下位置调节;

15.4)本实用新型圆弧导轨和圆弧齿圈同心,并且圆心位于焊枪(钨针)的中心,可以实现将焊枪沿圆弧导轨的往复线性运动转化为最佳的钟摆运动。

附图说明

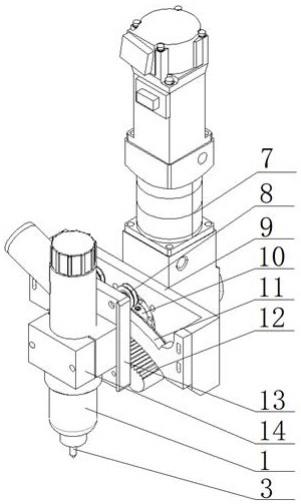

16.图1为本实用新型整体结构示意图;

17.图2为本实用新型局部结构示意图;

18.图3为本实用新型使用状态(焊接平板)示意图。

19.图4为某焊枪摆动装置焊接管道示意图;

20.图5为某焊枪摆动装置焊接平板示意图;

21.标号说明:1—焊枪,2—管道,3—钨针,4—坡口,5—摆动组件,6—焊板,7—电机减速机,8—v形滚轮,9—摆动器底座,10—齿轮,11—圆弧导轨,12—圆弧齿圈,13—焊枪固定座,14—焊枪夹持块,15—条形孔。

具体实施方式

22.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

23.本实施例提供一种用于窄坡口tig自动焊的导轨式焊枪摆动装置,如图1、图2和图3,包括焊枪1、钨针3、电机减速机7、和由v形滚轮8、摆动器底座9、齿轮10、圆弧导轨11、圆弧齿圈12、焊枪固定座13、焊枪夹持块14和条形孔15组成的摆动组件5;焊枪夹持块14设置于焊枪固定座13的一面焊枪夹持块14夹持有焊枪1上设置有钨针3,焊枪固定座13的另一面设置有3个呈“三角形”分布的v形滚轮8,位于圆弧导轨11的内外环两侧,其中2个v形滚轮8位置固定,另一个v形滚轮8位置可调,方便夹紧圆弧导轨11进形运动和导向;圆弧导轨11作为焊枪1的运动导向装置,为扇形圆环结构,上下边缘均为v形,方便进行导向,两端设置有条形孔15,通过条形孔和螺钉与c形摆动器底座9的两侧边连接,方便进行上下调整。焊枪固定座13背后v形导向轮8的下方设置有与圆弧轨道11同心的扇形圆弧齿圈12,通过螺钉固定在焊枪固定座13上。圆弧导轨11通过螺钉固定在c形摆动器底座9的侧板上,c形摆动器底座9的背面通过螺钉安装有电机减速机7,电机减速机7的输出轴端安装有齿轮10,可以与圆弧齿圈12进行啮合传动,使焊枪1沿圆弧导轨11切线方向往复线性运动,从而达到焊枪1绕圆弧导轨圆心o点往复摆动的效果。通过调节焊枪夹持块14的上下位置,可以使焊枪1在最佳

的摆动半径r下进行摆动。

24.焊枪1位于焊枪夹持块14中并通过螺钉固定于焊枪固定座13上,焊枪夹持块14在焊枪固定座13的上下位置可调。

25.上述圆弧导轨11上下边缘还可以为u形轮或者h形轮,滚轮也对应的设置为u形或者h形方便相接。

26.本实用新型在满足焊枪最佳摆动半径r的前提下很好的解决了摆动器与平板的干涉问题,是解决窄坡口焊接时侧壁未熔缺陷的有效装置。

27.以上所述,仅为本实用新型的较佳实施例而已,并非用于限定实用新型的保护范围。

技术特征:

1.一种用于窄坡口tig自动焊的导轨式焊枪摆动装置,包括电机减速机(7),电机减速机(7)通过摆动组件(5)连接有焊枪(1),焊枪(1)上设置有钨针(3);其特征在于:所述的摆动组件(5)包括焊枪固定座(13),焊枪固定座(13)的一面通过焊枪夹持块(14)夹持有焊枪(1),另一面呈“三角形”分布设置有3个滚轮(8),上下滚轮(8)之间设置有圆弧导轨(11),圆弧导轨(11)与上下滚轮(8)相卡接实现摆动,下部的v形滚轮(8)下方设置有与圆弧导轨(11)同心的扇形圆弧齿圈(12),圆弧齿圈(12)固设于焊枪固定座(13)上,圆弧导轨(11)的两端固定于c形摆动器底座(9)的两侧板上,c形摆动器底座(9)的背面与电机减速机(7)连接,电机减速机(7)的输出轴上设置有齿轮(10),齿轮(10)与圆弧齿圈(12)啮合,使焊枪(1)沿圆弧导轨(11)切线方向往复线性运动。2.根据权利要求1所述的一种用于窄坡口tig自动焊的导轨式焊枪摆动装置,其特征在于:上部2个滚轮(8)固定于焊枪固定座(13)上,下部的滚轮(8)在焊枪固定座(13)上的位置可调,方便夹紧圆弧导轨(11)进形运动和导向。3.根据权利要求1或2所述的一种用于窄坡口tig自动焊的导轨式焊枪摆动装置,其特征在于:所述的滚轮(8)的形状和圆弧导轨(11)的上下边沿的形状为相对应的v形、u形或h形。4.根据权利要求3所述的一种用于窄坡口tig自动焊的导轨式焊枪摆动装置,其特征在于:所述的圆弧导轨两端设置有条形孔(15)。5.根据权利要求4所述的一种用于窄坡口tig自动焊的导轨式焊枪摆动装置,其特征在于:所述圆弧齿圈(12)通过螺钉固定在焊枪固定座(13)上。6.根据权利要求5所述的一种用于窄坡口tig自动焊的导轨式焊枪摆动装置,其特征在于:所述的圆弧导轨(11)的两端通过螺钉固定在c形摆动器底座(9)的侧板上。

技术总结

本实用新型涉及一种用于窄坡口TIG自动焊的导轨式焊枪摆动装置。为解决现有技术在焊接平板过程中实现最佳钟摆半径R和摆动器干涉之间的矛盾问题。本实用新型的技术方案包括电机减速机,电机减速机通过摆动组件连接有焊枪,焊枪上设置有钨针;摆动组件包括焊枪固定座,焊枪固定座的一面通过焊枪夹持块夹持有焊枪,另一面呈“三角形”分布设置有3个滚轮,上下滚轮之间设置有圆弧导轨,圆弧轨道与上下滚轮相卡接实现摆动,下部的V形滚轮下方设置有与圆弧轨道同心的扇形圆弧齿圈,圆弧齿圈固设于焊枪固定座上,圆弧导轨的两端固定于摆动器底座的两侧板上,摆动器底座的背面与电机减速机连接,电机减速机的输出轴上设置有齿轮,齿轮与圆弧齿圈啮合。圆弧齿圈啮合。圆弧齿圈啮合。

技术研发人员:屈波 杨伟 王建军

受保护的技术使用者:西安泰普特种焊接技术有限公司

技术研发日:2022.10.20

技术公布日:2023/2/3

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1