一种三通管焊接定位支撑装置的制作方法

1.本实用新型涉及三通管焊接设备技术领域,具体涉及一种三通管焊接定位支撑装置。

背景技术:

2.三通管常应用于水务、燃气、家装供水管道等需要供水或供气的地方。三通管包括主管和支管,主管和支管形成一个类似“t”字型的管道连接结构。主管和支管之间的连接通过焊接来实现,焊接时,支管需要通过设置在其内的定位轴对其进行焊接定位,因此定位轴的外表面需要几乎与支管的内壁相贴合,导致在焊接时,当出现焊缝焊穿时,就容易导致支管与定位轴焊接形成在一起,需要人工拆除工装将支管从定位轴上敲打取出,影响了三通管的焊接作业效率。

技术实现要素:

3.针对现有技术中存在的缺陷,本实用新型的目的在于提供一种三通管焊接定位支撑装置,旨在解决现有的三通管上的支管焊接时因出现焊缝焊穿时导致其易于定位轴焊接于一体的问题。

4.为实现上述目的,本实用新型采用的技术方案如下:

5.本申请提供了一种三通管焊接定位支撑装置,所述三通管焊接定位支撑装置包括:

6.支座;

7.弯头承载件,所述弯头承载件设置在所述支座顶端面,所述弯头承载件用于放置支撑三通管中的主管;

8.中空旋转平台,所述中空旋转平台水平转动安装在所述支座的底端;

9.旋转伺服电机,所述旋转伺服电机与所述中空旋转平台相连,用于驱动其水平旋转;

10.内涨轴,所述内涨轴竖直滑动安装在所述中空旋转平台上,所述内涨轴的顶端邻近设置在所述弯头承载件一侧;

11.内涨轴可调升降气缸,所述内涨轴可调升降气缸与所述内涨轴相连,用于驱动所述内涨轴升降移动。

12.进一步的,所述三通管焊接定位支撑装置还包括弯头承载提升气缸,所述弯头承载提升气缸与所述弯头承载件相连,用于驱动所述弯头承载件升降移动。

13.进一步的,所述三通管焊接定位支撑装置还包括光电传感器,所述光电传感器安装在所述弯头承载件上,用于检测所述弯头承载件上是否放置有主管。

14.进一步的,所述三通管焊接定位支撑装置还包括内外牙承载平台,所述内外牙承载平台通过设置有的内外牙承载平台底板安装在所述中空旋转平台上。

15.本实用新型的有益效果为:

16.本申请中的三通管焊接定位支撑装置其通过采用内涨轴来实现对支管的焊接定位,焊接时,伸入到支管内腔中的内涨轴向外张开,张开后的内涨轴外壁与支管内壁相接触,实现对支管的支撑定位,并通过点焊来实现支管的初步固定,支管完成点焊作业后,内涨轴收缩并向下移动,从支管的内腔中移出,内涨轴从支管内腔移出后,对支管四周进行焊接;通过采用外径尺寸可变的内涨轴来实现支管的定位焊接作业,可以有效地避免焊接时内涨轴与支管的大面积长时间接触,由于内涨轴在完成支管的点焊作业后已脱离支管内壁,因此即使出现支管焊缝焊穿的情形下也不会导致内涨轴与支管内壁相焊接在一起的现象发生。

附图说明

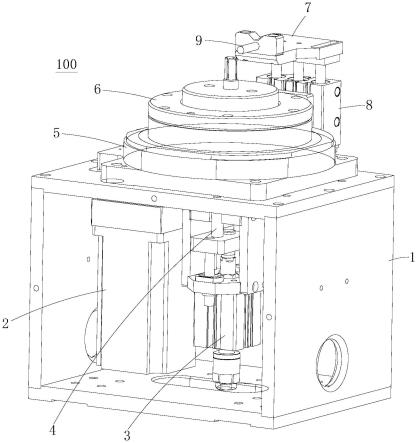

17.图1为本申请实施例三通管焊接定位支撑装置立体结构示意图。

18.图2为本申请实施例三通管焊接定位支撑装置另一角度方向下的立体结构示意图。

19.图3为本申请实施例三通管焊接定位支撑装置又另一角度方向下的立体结构示意图。

20.图4为本申请实施例中内涨轴可调升降气缸、旋转伺服电机与支座之间的安装连接结构示意图

21.图5为本申请实施例中内涨轴可调升降气缸、旋转伺服电机与中空旋转平台之间的安装连接结构示意图。

22.图中:

23.100-三通管焊接定位支撑装置,1-支座,2-旋转伺服电机,3-内涨轴可调升降气缸,4-内涨轴,5-中空旋转平台,51-通孔,6-内外牙承载平台,7-弯头承载件,8-弯头承载提升气缸,9-光电传感器,10-连接板。

具体实施方式

24.下面结合说明书附图与具体实施方式对本实用新型做进一步的详细说明。

25.参见附图1至3所示,本实施例提供一种三通管焊接定位支撑装置100,其包括支座1、弯头承载件7、中空旋转平台5、旋转伺服电机2、内外牙承载平台6、内涨轴4以及内涨轴可调升降气缸3。

26.参照附图1、2、4和5所示,本实施例中的中空旋转平台5水平转动安装在支座1的顶端面,中空旋转平台5的中间设置有通孔51,内涨轴4竖直穿过该通孔51,中空旋转平台5相对于内涨轴4形成水平方向的转动。内外牙承载平台6固定安装在中空旋转平台5顶端面,同步跟随中空旋转平台5进行水平转动。同样的,内涨轴4的顶端竖直穿过内外牙承载平台6并从其顶端向上竖直延伸,与放置在弯头承载件7上的三通主管和支管相配合。

27.参照附图4和5所示,内涨轴4的底端与内涨轴可调升降气缸3相连,内涨轴可调升降气缸3用于驱动内涨轴4竖直升降移动。即内涨轴可调升降气缸3的活塞杆在向上移动时,处于向上移动的活塞杆进而通过连接板10同步带动内涨轴4向上移动,反之内涨轴可调升降气缸3的活塞杆在向下移动时,处于向下移动的活塞杆进而通过连接板10同步带动内涨轴4向下移动。

28.参照附图4和5所示,旋转伺服电机2的底端固定安装在支座1的底端,旋转伺服电机2的顶端与中空旋转平台5相连,用于驱动中空旋转平台5水平转动。

29.结合参照附图1和2所示,弯头承载件7设置在支座1顶端面,弯头承载件7用于放置支撑三通管中的主管。弯头承载件7的底端还安装有弯头承载提升气缸8,弯头承载提升气缸8的功能在于驱动弯头承载件7升降移动,即当三通管中的主管与支管之间的焊接完成后,弯头承载提升气缸8驱动弯头承载件7向上移动,便于取出三通管。

30.此外,参照附图1所示,为了能够对弯头承载件7上是否放置有产品进行检测,在一些申请实施例中,在弯头承载件7邻近内涨轴4顶端处还安装有光电传感器9,光电传感器9安装在弯头承载件7的底端,用于对是否有产品放置在弯头承载件7上进行检测。

31.下面对本实施例中的三通管焊接定位支撑装置的工作原理进行说明:

32.用于配合焊接的三通管的主管水平放置在弯头承载件7上,支管则套装在内涨轴4的顶端(即内涨轴4伸入到支管的内腔中),焊接时,伸入到支管内腔中的内涨轴4向外张开,张开后的内涨轴4外壁与支管内壁相接触,实现对支管的支撑定位,并通过点焊来实现支管的初步固定,在点焊过程中,旋转伺服电机2驱动中空旋转平台5缓慢转动,以便对主管和支管结合处四周进行均匀间隔点焊,支管完成点焊作业后,内涨轴4收缩并向下移动,从支管的内腔中移出,内涨轴4从支管内腔移出后,对支管四周进行焊接,从而完成三通管的焊接作业。

33.通过采用外径尺寸可变的内涨轴4来实现支管的定位焊接作业,可以有效地避免焊接时内涨轴4与支管的大面积长时间接触,由于内涨轴4在完成支管的点焊作业后已脱离支管内壁,因此即使出现支管焊缝焊穿的情形下也不会导致内涨轴4与支管内壁相焊接在一起的现象发生。

34.显然,本领域的技术人员可以对本实用新型进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其同等技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

技术特征:

1.一种三通管焊接定位支撑装置,其特征在于,所述三通管焊接定位支撑装置包括:支座;弯头承载件,所述弯头承载件设置在所述支座顶端面,所述弯头承载件用于放置支撑三通管中的主管;中空旋转平台,所述中空旋转平台水平转动安装在所述支座的底端;旋转伺服电机,所述旋转伺服电机与所述中空旋转平台相连,用于驱动其水平旋转;内涨轴,所述内涨轴竖直滑动安装在所述中空旋转平台上,所述内涨轴的顶端邻近设置在所述弯头承载件一侧;内涨轴可调升降气缸,所述内涨轴可调升降气缸与所述内涨轴相连,用于驱动所述内涨轴升降移动。2.根据权利要求1所述的一种三通管焊接定位支撑装置,其特征在于,所述三通管焊接定位支撑装置还包括弯头承载提升气缸,所述弯头承载提升气缸与所述弯头承载件相连,用于驱动所述弯头承载件升降移动。3.根据权利要求1或2所述的一种三通管焊接定位支撑装置,其特征在于,所述三通管焊接定位支撑装置还包括光电传感器,所述光电传感器安装在所述弯头承载件上,用于检测所述弯头承载件上是否放置有主管。4.根据权利要求1所述的一种三通管焊接定位支撑装置,其特征在于,所述三通管焊接定位支撑装置还包括内外牙承载平台,所述内外牙承载平台通过设置有的内外牙承载平台底板安装在所述中空旋转平台上。

技术总结

本实用新型提供一种三通管焊接定位支撑装置,其包括支座、弯头承载件、中空旋转平台、旋转伺服电机、内外牙承载平台、内涨轴以及内涨轴可调升降气缸;通过采用外径尺寸可变的内涨轴来实现支管的定位焊接作业,可以有效地避免焊接时内涨轴与支管的大面积长时间接触,由于内涨轴在完成支管的点焊作业后已脱离支管内壁,因此即使出现支管焊缝焊穿的情形下也不会导致内涨轴与支管内壁相焊接在一起的现象发生。发生。发生。

技术研发人员:温利明 赖江祥

受保护的技术使用者:佛山市欧朗智能装备有限公司

技术研发日:2022.10.20

技术公布日:2023/2/3

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1