备用锻锤导杆悬挂装置的制作方法

1.本实用新型涉及锻造技术领域,具体是备用锻锤导杆悬挂装置。

背景技术:

2.锻锤是锻造工艺的主要设备,锻锤的结构包括机架,机架顶部设有液压缸,液压缸的输出端设有一根竖直向下的导杆,导杆底端装有锻锤,锻锤的正下方设有模具;导杆的直线度要求非常高,企业生产时需要放置备用的导杆,备用的导杆若水平放置在地上或是立在地面上端靠墙存放,时间长了容易造成导杆变形,降低其直线度,直线度超过允差范围时就无法正常使用了,因此急需设计一种专用与存放备用导杆的装置,保持其直线度在允差范围内。

技术实现要素:

3.本实用新型的目的就是为了解决目前备用导杆存放方式存在的问题,提供备用锻锤导杆悬挂装置。

4.本实用新型的具体方案是:备用锻锤导杆悬挂装置,包炉底座,底座上设有一根竖直向上的立柱,立柱顶端设有一块支撑平板,支撑平板中部设有一个长形通孔,长形通孔的一端设有缺口,导杆从缺口进入长形通孔内端,导杆的顶端焊接有一根螺杆,螺杆上螺纹连接有一块连接板,连接板的尺寸大于长形通孔的宽度。

5.进一步的,所述立柱中部设有一根连杆,连杆的外端设有一个固定框,固定框的内孔径大于导杆的直径。

6.进一步的,所述固定框的内圈设有一层软垫。

7.进一步的,所述支撑平板与立柱焊接。

8.进一步的,所述立柱一侧设有与支撑平板连接的加强筋。

9.本实用新型相比现有技术具有以下优点:将备用导杆竖直悬挂在支撑平板上,从而避免长期存放时导杆受力产生一定弯曲,保证备用导杆的正常使用。

附图说明

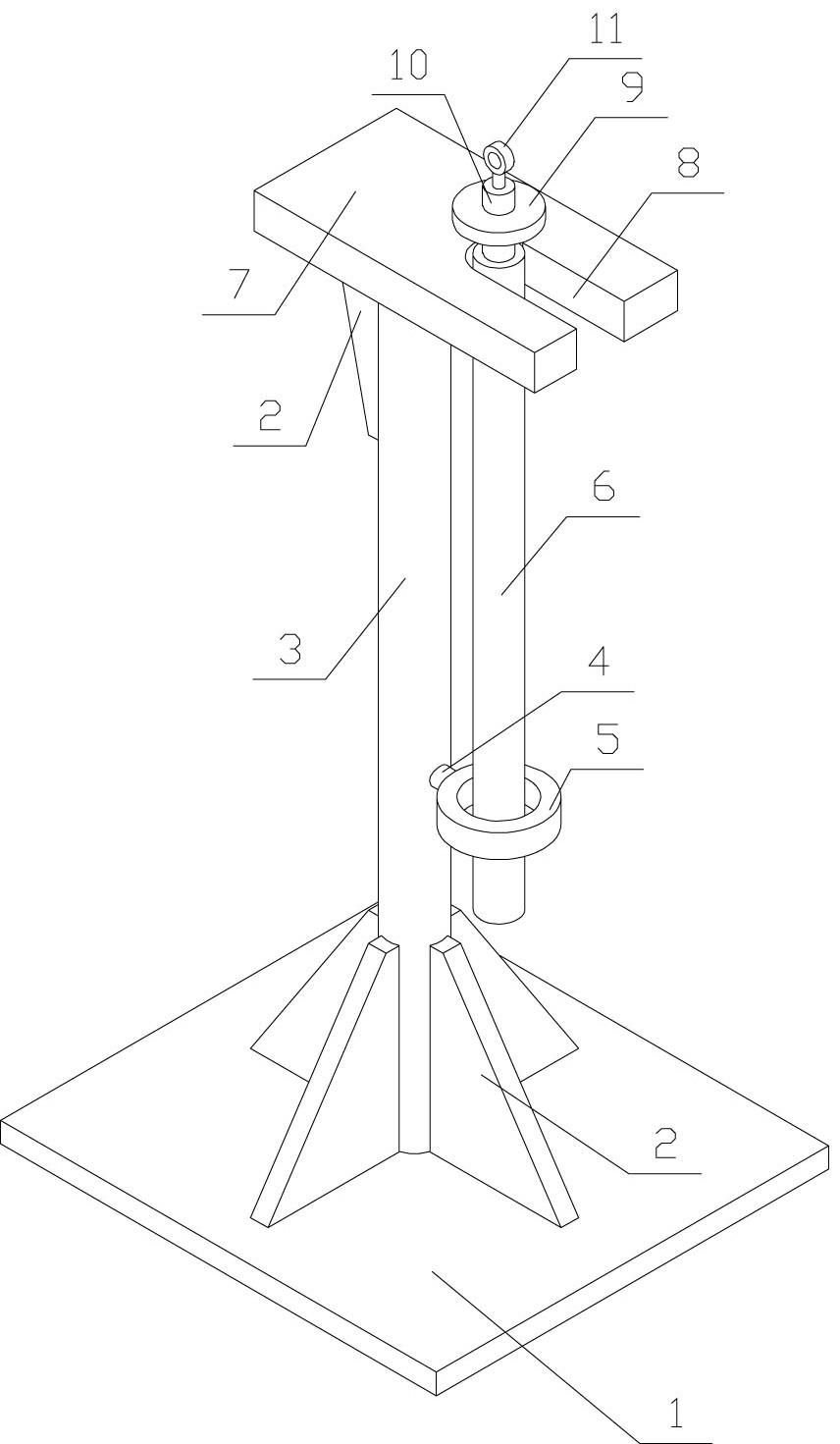

10.图1是本实用新型的立体视图;

11.图2是本实用新型的主视图;

12.图中:1、底座;2、加强筋;3、立柱;4、连杆;5、固定框;6、导杆;7、支撑平板;8、长形通孔;9、连接板;10、螺杆;11、吊环。

具体实施方式

13.参见图1-2,本实施例是备用锻锤导杆6悬挂装置,包炉底座1,底座1上设有一根竖直向上的立柱3,立柱3顶端设有一块支撑平板7,支撑平板7中部设有一个长形通孔8,长形通孔8的一端设有缺口,导杆6从缺口进入长形通孔8内端,导杆6的顶端焊接有一根螺杆10,

螺杆10上螺纹连接有一块连接板9,连接板9的尺寸大于长形通孔8的宽度。 进一步的,所述螺杆10一端与导杆6端面焊接,螺杆10另一端设有吊环11,悬挂导杆6时,通过行车起吊螺杆10的吊环11部位将导杆6从缺口处送入长形通孔8内,然后通过连接板9放置在支撑平板7上;需要取下备用导杆6去投入使用时,将螺杆10与导杆6的连接部位切掉即可,螺杆10还能重复使用。 进一步的,所述立柱3中部设有一根连杆4,连杆4的外端设有一个固定框5,固定框5的内孔径大于导杆6的直径。 进一步的,所述固定框5的内圈设有一层软垫,软垫为橡胶材质,用于保护导杆6的外表面,避免碰撞损伤。 进一步的,所述支撑平板7与立柱3焊接。 进一步的,所述立柱3一侧设有与支撑平板7连接的加强筋2,立柱3底端与底座1之间也焊接有若干加强筋2。

技术特征:

1.备用锻锤导杆悬挂装置,其特征是:包炉底座,底座上设有一根竖直向上的立柱,立柱顶端设有一块支撑平板,支撑平板中部设有一个长形通孔,长形通孔的一端设有缺口,导杆从缺口进入长形通孔内端,导杆的顶端焊接有一根螺杆,螺杆上螺纹连接有一块连接板,连接板的尺寸大于长形通孔的宽度。2.根据权利要求1所述的备用锻锤导杆悬挂装置,其特征是:所述立柱中部设有一根连杆,连杆的外端设有一个固定框,固定框的内孔径大于导杆的直径。3.根据权利要求2所述的备用锻锤导杆悬挂装置,其特征是:所述固定框的内圈设有一层软垫。4.根据权利要求1所述的备用锻锤导杆悬挂装置,其特征是:所述支撑平板与立柱焊接。5.根据权利要求1所述的备用锻锤导杆悬挂装置,其特征是:所述立柱一侧设有与支撑平板连接的加强筋。

技术总结

本实用新型是备用锻锤导杆悬挂装置,包炉底座,底座上设有一根竖直向上的立柱,立柱顶端设有一块支撑平板,支撑平板中部设有一个长形通孔,长形通孔的一端设有缺口,导杆从缺口进入长形通孔内端,导杆的顶端焊接有一根螺杆,螺杆上螺纹连接有一块连接板,连接板的尺寸大于长形通孔的宽度;本实用新型保证了备用导杆的正常使用。导杆的正常使用。导杆的正常使用。

技术研发人员:严惠彤 熊剑 刘鹏涛 卢敏

受保护的技术使用者:湖北长怡特殊材料科技有限公司

技术研发日:2022.10.26

技术公布日:2023/1/31

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1