一种榨油机的多级压榨主体的制作方法

本技术属于榨油,具体涉及一种榨油机的多级压榨主体。

背景技术:

1、榨油机被广泛应用于粮油加工行业,多级榨油机的压榨主体部件是由多级榨笼和多级螺旋轴组成,每一级螺旋轴由送料段和挤压段组成;多级螺旋轴在榨笼内旋转,每一级送料段螺旋轴将料丕推送至挤压段挤出,从而完成压榨制油。

2、目前国内多级榨油机压榨主体有一共同特点:每一级榨笼的内直径尺寸是相等的,每一级螺旋轴挤压段最大外直径尺寸也是相等的,但是其螺旋轴的螺距却是逐级减小的。例如附图2和附图3中设计有这种结构的榨油机,均存在有以下缺陷:

3、1)由于多级螺旋轴的挤压段上没有螺纹,它与榨笼内孔间形成环状挤压区,且每一级榨笼内径和挤压段的最大外径相同,因此,后级挤压段的环状过流面积与前级挤压段的环状过流面积相等,又因前后级螺旋轴转速又相同,所以料丕经过前一级挤压段挤压后,在通过后级同样过流面积的挤压段时达不到再被挤压的效果,后级螺旋轴相当于在空转,存在第一级出油较多,后级很少出油的缺陷。

4、安装这样压榨主体的生榨机(不需炒制油料),需要循环压榨多遍才能完成压榨制油;安装这样压榨主体的熟榨(油料需要炒制)机,虽然一遍能完成压榨制油,但是油料里所含油的挤出率偏低,产量也偏低。

5、2)由于后级螺旋轴的螺距小于前级,因此后级螺旋轴送料丕速度小于前级(螺旋轴每旋转一周料丕前进距离约等于螺旋轴的螺距),后级螺旋轴不能及时将料丕送走,进而使料丕拥堵在前一级挤压段,进而顺延影响了前一级料丕前进速度、影响了整机产量,同时料丕拥堵处还容易冒出渣料,冒出渣料也间接影响了整机的出油率;存在易冒渣料,出油率低,机器本来的生产能力不能充分发挥的缺陷。

6、因此,亟需一种新型的榨油机多级压榨主体,能够提升出油率和提高工作效率。

技术实现思路

1、本实用新型的目的是:克服现有榨油机压榨主体中存在后级压榨出油率低、后级挤压段易冒渣料的问题,提供一种榨油机的多级压榨主体,通过将多级螺旋轴设计为逐级变径和螺旋变距的多级压榨段,从而减小后级挤压段环状过流面积,在提高后级出油率的基础上,进一步提升后级压榨段的生产能力,提高产能。

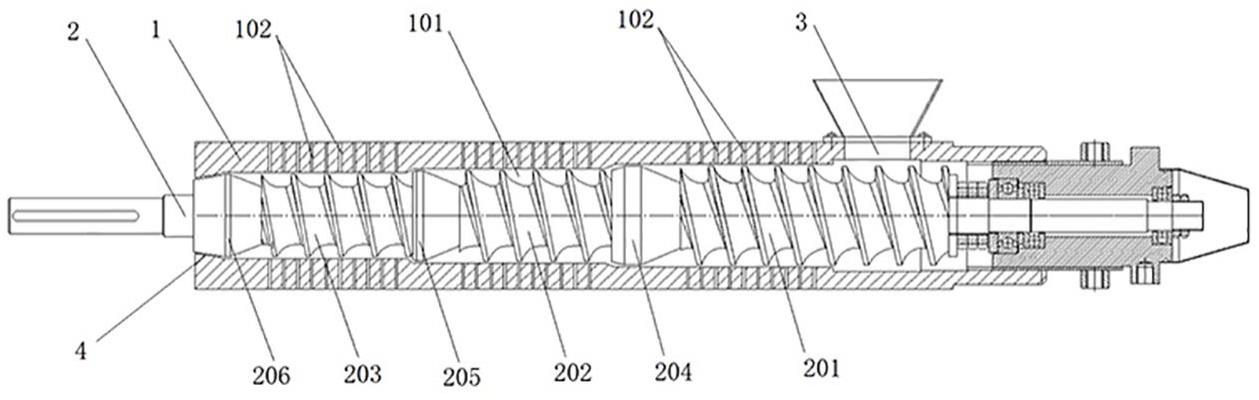

2、为实现上述目的,本实用新型采用了以下技术方案:一种榨油机的多级压榨主体,包括多级榨笼和同轴线转动设置在其内部的多级螺旋轴;所述多级榨笼的轴向中部设置有与多级螺旋轴对应配合的多级压榨内孔,多级榨笼的一侧端部沿径向方向垂直设置有进料口,另一侧端部沿轴向设置有与多级压榨内孔贯通的出料口;所述多级螺旋轴上设置有多级压榨段,每级压榨段均由螺旋送料段连接挤压段组成,且每级压榨段中的螺旋送料段均设置在靠近进料口的一侧;由送料口至出料口方向上,同级的螺旋送料段和挤压段的最大外直径相同,不同级的各级螺旋送料段和各级挤压段的最大外直径均呈逐级递减,后级螺旋送料段的螺距不小于前级螺旋送料段的螺距。

3、所述多级螺旋轴上设置有三级压榨段,分别包括一级压榨段的第一螺旋送料段和第一挤压段、二级压榨段的第二螺旋送料段和第二挤压段、三级压榨段的第三螺旋送料段和第三挤压段,所述多级压榨内孔的孔壁对应三级压榨段设置为三级压榨内孔,且相邻两级压榨内孔之间通过锥面过渡。

4、所述第一螺旋送料段和第一挤压段的最大外直径为118mm,对应所述多级压榨内孔的一级压榨内孔的内径为123mm;所述第二螺旋送料段和第二挤压段的最大外直径为108mm,对应所述多级压榨内孔的二级压榨内孔的内径为113mm;所述第三螺旋送料段和第三挤压段的最大外直径为98mm,对应所述多级压榨内孔的三级压榨内孔的内径为103mm。

5、所述第一螺旋送料段、第二螺旋送料段和第三螺旋送料段的螺距均为40mm。

6、所述出料口的端面内径小于所述多级压榨内孔的最小级压榨内孔的内径,出料口与多级压榨内孔之间通过锥面过渡。

7、与所述多级螺旋轴的每级螺旋送料段对应的所述多级榨笼上均设置有出油孔,出油孔沿所述多级榨笼的外圆周均匀分布并设置有多排,出油孔与所述多级压榨内孔连通。

8、本实用新型的有益效果是:

9、1)本实用新型通过多级螺旋轴的逐级变径设计从而改变后级挤压段环状过流面积,使得后级挤压段环状过流面积较前一级缩小,油料丕通过第一级挤压段被挤压后,再通过后面每一级挤压段时都会被进一步挤压,充分发挥了每一级的压榨功能;能够使原来需要通过3-4遍完成压榨制油的生榨机,现在1-2遍即可完成压榨制油了,提高了产能,提高了油料所含油的挤出率。

10、2)本实用新型通过多级螺旋轴的螺旋变距设计进一步提升后级压榨段的生产能力,提高产能;油料丕在后一级前进速度不小于前一级,不会造成油料拥堵在前一级挤压段,减少了渣料冒出,充分发挥了每一级的本来的生产能力,进一步提高了出油率。

11、3)本实用新型通过提高出油率和提高工作效率,进一步降低榨油机的单位产量电耗,实现了高效节能。

12、4)本实用新型结构中通过多级螺旋轴的逐级递减尺寸,大大方便了在榨油机维修时螺旋轴从榨笼中拆卸出来,方便安装和维护。

技术特征:

1.一种榨油机的多级压榨主体,其特征在于:包括多级榨笼(1)和同轴线转动设置在其内部的多级螺旋轴(2);所述多级榨笼(1)的轴向中部设置有与多级螺旋轴(2)对应配合的多级压榨内孔(101),多级榨笼(1)的一侧端部沿径向方向垂直设置有进料口(3),另一侧端部沿轴向设置有与多级压榨内孔(101)贯通的出料口(4);所述多级螺旋轴(2)上设置有多级压榨段,每级压榨段均由螺旋送料段连接挤压段组成,且每级压榨段中的螺旋送料段均设置在靠近进料口(3)的一侧;由进料口(3)至出料口(4)方向上,同级的螺旋送料段和挤压段的最大外直径相同,不同级的各级螺旋送料段和各级挤压段的最大外直径均呈逐级递减,后级螺旋送料段的螺距不小于前级螺旋送料段的螺距。

2.根据权利要求1所述的一种榨油机的多级压榨主体,其特征在于:所述多级螺旋轴(2)上设置有三级压榨段,分别包括一级压榨段的第一螺旋送料段(201)和第一挤压段(204)、二级压榨段的第二螺旋送料段(202)和第二挤压段(205)、三级压榨段的第三螺旋送料段(203)和第三挤压段(206),所述多级压榨内孔(101)的孔壁对应三级压榨段设置为三级压榨内孔,且相邻两级压榨内孔之间通过锥面过渡。

3.根据权利要求2所述的一种榨油机的多级压榨主体,其特征在于:所述第一螺旋送料段(201)和第一挤压段(204)的最大外直径为118mm,对应所述多级压榨内孔(101)的一级压榨内孔的内径为123mm;所述第二螺旋送料段(202)和第二挤压段(205)的最大外直径为108mm,对应所述多级压榨内孔(101)的二级压榨内孔的内径为113mm;所述第三螺旋送料段(203)和第三挤压段(206)的最大外直径为98mm,对应所述多级压榨内孔(101)的三级压榨内孔的内径为103mm。

4.根据权利要求3所述的一种榨油机的多级压榨主体,其特征在于:所述第一螺旋送料段(201)、第二螺旋送料段(202)和第三螺旋送料段(203)的螺距均为40mm。

5.根据权利要求1所述的一种榨油机的多级压榨主体,其特征在于:所述出料口(4)的端面内径小于所述多级压榨内孔(101)的最小级压榨内孔的内径,出料口(4)与多级压榨内孔(101)之间通过锥面过渡。

6.根据权利要求1所述的一种榨油机的多级压榨主体,其特征在于:与所述多级螺旋轴(2)的每级螺旋送料段对应的所述多级榨笼(1)上均设置有出油孔(102),出油孔(102)沿所述多级榨笼(1)的外圆周均匀分布并设置有多排,出油孔(102)与所述多级压榨内孔(101)连通。

技术总结

本技术公开了一种榨油机的多级压榨主体,属于榨油技术领域;包括多级榨笼和同轴线转动设置在其内部的多级螺旋轴;多级榨笼的一侧端部沿径向方向垂直设置有进料口,另一侧端部沿轴向设置有出料口;多级螺旋轴上设置有多级压榨段,每级压榨段均由螺旋送料段连接挤压段组成;由送料口至出料口方向上,同级的螺旋送料段和挤压段的最大外直径相同,不同级的各级螺旋送料段和各级挤压段的最大外直径均呈逐级递减,后级螺旋送料段的螺距不小于前级螺旋送料段的螺距。本技术通过将多级螺旋轴设计为逐级递减直径和螺旋变距的多级压榨段,从而减小后级挤压段环状过流面积,在提高后级挤压能力的基础上,进一步提升后级压榨段的出油率和产能。

技术研发人员:王荣克

受保护的技术使用者:王荣克

技术研发日:20221027

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!