一种双钢带压机的制作方法

本技术涉及复合材料板材加工设备,特别是涉及一种双钢带压机。

背景技术:

1、连续纤维增强热塑性复合材料板材是以连续纤维作为增强材料,以热塑性树脂为基体,通过将热塑性树脂熔融浸渍的工艺制造的高强度、高刚性、高韧性的复合材料,在其加工的过程中一般需要用到双带压机来做层叠复合,当复合加工温度超过250℃,压力超过2bar时,就需要用到双钢带压机。

2、目前的双钢带压机主要包括三种,分别是辊压式双钢带压机、链毯式双钢带压机和等压式双钢带压机,其中辊压式双钢带压机和链毯式双钢带压机提供的压力并不是面压,当对压力有严格要求的复合材料板材时,只能通过等压式双钢带压机进行加工,而等压式双钢带压机虽然可以提供面压,但由于其压力传递是通过与钢带直接接触的高压油或高压气体,因而需要复杂的密封系统,导致造价昂贵,并且还会存在泄漏风险。

技术实现思路

1、本实用新型的目的是:提供一种双钢带压机,其不仅能够持续提供面压,而且结构简单,造价低廉。

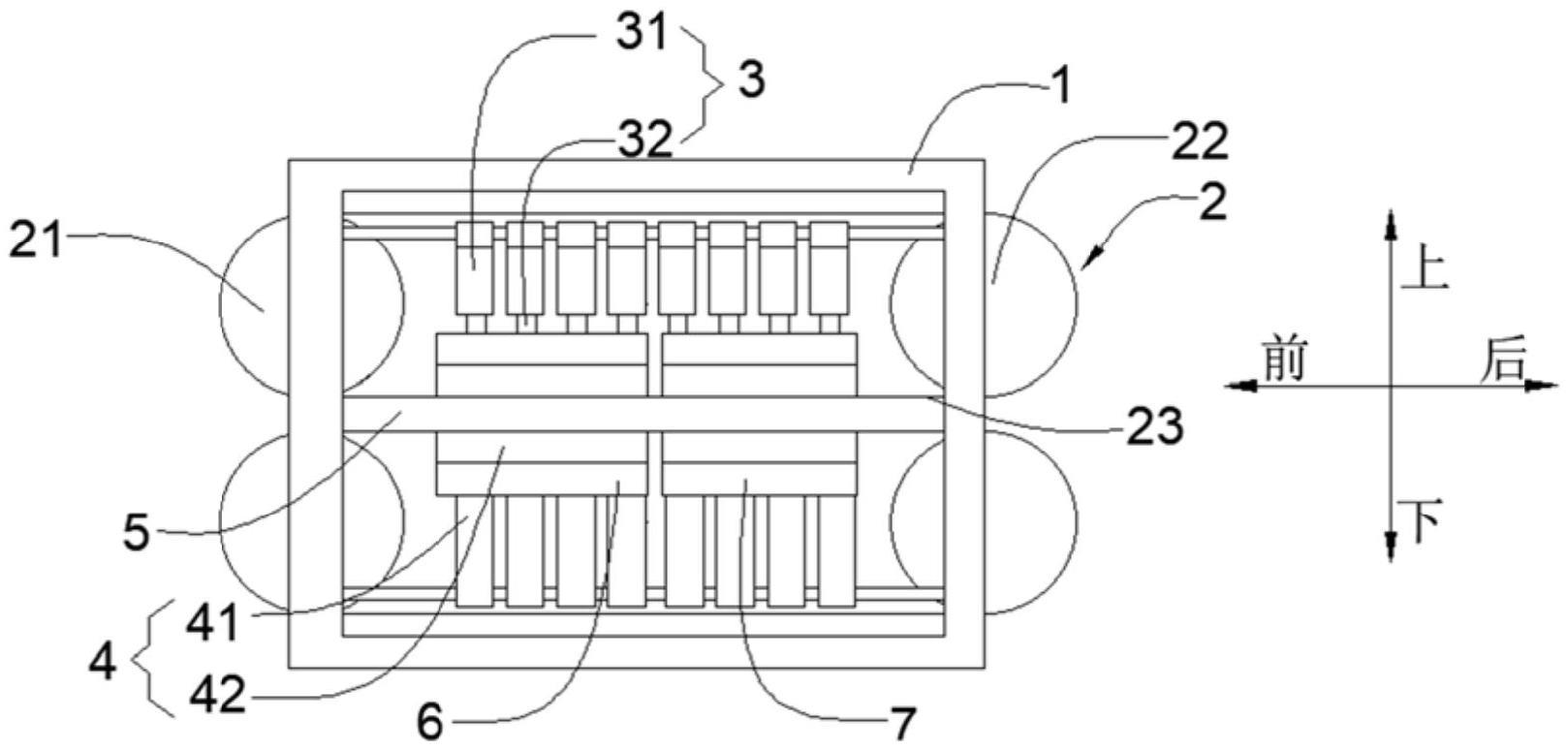

2、为了实现上述目的,本实用新型提供了一种双钢带压机,包括框架、两个传动装置、施压装置、两组与各所述传动装置一一对应的压合组件;

3、所述传动装置包括主动轮、从动轮以及传动绕于所述主动轮及所述从动轮外周的钢带,两个所述传动装置从上至下间隔对应设置,且两个所述钢带之间限定形成有传输通道,所述主动轮及所述从动轮均转动安装于所述框架上;

4、所述压合组件包括固定架和自润滑板,所述固定架安装在所述框架上,所述自润滑板设于至所述钢带所围合的空间内,且所述自润滑板的一侧安装在所述固定架上,另一侧与所述钢带的内侧抵接;

5、所述施压装置安装于其中一组所述压合组件上,所述施压装置包括驱动部和设于所述驱动部上的动力输出端,所述驱动部安装在所述固定架上,所述动力输出端与所述自润滑板连接,所述施压装置用于将所述自润滑板抵压至所述钢带的内侧,使得所述钢带朝向所述传输通道移动至所述传输通道变窄;

6、所述自润滑板包括板体与固体润滑剂,所述板体与所述钢带接触的一侧开设有容置槽,所述固体润滑剂设于所述容置槽内。

7、优选的,还包括两个安装在所述框架上且与各所述传动装置一一对应的热加工装置,所述热加工装置包括加热装置和冷却装置,所述加热装置和所述冷却装置从前至后间隔设置在所述钢带所围合的空间内,通过设置所述加热装置和所述冷却装置以满足不同的加工要求。

8、优选的,所述压合组件包括两块从前至后间隔设置的所述自润滑板,其中位于前方的所述自润滑板的所述板体与所述加热装置连接,位于后方的所述自润滑板的所述板体与所述冷却装置连接,所述板体为导热板,通过将加热装置和冷却装置直接与所述自润滑板连接,减少能量损耗,保证加热效果与冷却效果。

9、优选的,所述加热装置包括用于加热的加热板,所述冷却装置包括用于冷却的冷却板,所述加热板和所述冷却板从前至后分别设于两块所述自润滑板上,通过设置所述加热板和所述冷却板,增大于所述板体的接触面积,进而增强加热效果与冷却效果。

10、优选的,所所述施压装置包括多个所述动力输出端,且各所述动力输出端均匀间隔的连接于所述自润滑板,通过设置多个所述动力输出端,使得所述自润滑板受到的压力更加均匀。

11、优选的,所述驱动部为气压缸或液压缸,气压缸与液压缸能够施加稳定的压力,并且能够根据需求进行调节。

12、优选的,所述板体的材质为高力黄铜,高力黄铜有较强的耐磨性能,且强度高、硬度大、耐化学腐蚀性强,适合作为所述自润滑板的基体。

13、优选的,所述固体润滑剂的材质为石墨、石墨烯、二硫化钼和六方氮化硼中的一种,上述材质均具有较好的耐磨性、良好的热稳定性以及吸附性,能够更好的实现润滑作用。

14、优选的,所述自润滑板包括多个间隔设置的所述容置槽,通过增加所述容置槽的数量,使得所述固体润滑剂与所述板体的接触面积更大以便于在所述板体的表面形成固体润滑膜,进而增强润滑效果。

15、优选的,所述容置槽的形状为圆形、长条形和连续轨道形中的一种,通过改变所述容置槽的形状,使得所述固体润滑剂与所述板体的接触面积更大以便于在所述板体的表面形成固体润滑膜,进而增强润滑效果。

16、本实用新型实施例一种双钢带压机与现有技术相比,其有益效果在于:通过将施压装置安装在其中一组压合组件上,使得施压装置的动力输出端能够将压力作用至这一组压合组件中的自润滑板,然后自润滑板再将其施加的面压通过钢带传递至在传输通道内的材料,使材料获得的面压,并且因自润滑板的板体上设有固体润滑剂,所以在进行材料加工过程中,固体润滑剂会在板体上与所述钢带接触的一侧形成润滑膜,使得自润滑板与钢带进行相对运动时不会造成磨损,进而自润滑板能够持续提供面压,除此之外,本装置提供面压只需要通过施压装置与自润滑板,因此相对于现有技术,结构简单,造价低廉。

技术特征:

1.一种双钢带压机,其特征在于,包括框架、两个传动装置、施压装置及两组与各所述传动装置一一对应的压合组件;

2.根据权利要求1所述的双钢带压机,其特征在于,还包括两个安装在所述框架上且与各所述传动装置一一对应的热加工装置,所述热加工装置包括加热装置和冷却装置,所述加热装置和所述冷却装置从前至后间隔设置在所述钢带所围合的空间内。

3.根据权利要求2所述的双钢带压机,其特征在于,所述压合组件包括两块从前至后间隔设置的所述自润滑板,其中位于前方的所述自润滑板的所述板体与所述加热装置连接,位于后方的所述自润滑板的所述板体与所述冷却装置连接,所述板体为导热板。

4.根据权利要求3所述的双钢带压机,其特征在于,所述加热装置包括用于加热的加热板,所述冷却装置包括用于冷却的冷却板,所述加热板和所述冷却板从前至后分别设于两块所述自润滑板上。

5.根据权利要求1所述的双钢带压机,其特征在于,所述施压装置包括多个所述动力输出端,且各所述动力输出端均匀间隔的连接于所述自润滑板。

6.根据权利要求1所述的双钢带压机,其特征在于,所述驱动部为气压缸或液压缸。

7.根据权利要求1所述的双钢带压机,其特征在于,所述板体的材质为高力黄铜。

8.根据权利要求1所述的双钢带压机,其特征在于,所述固体润滑剂的材质为石墨、石墨烯、二硫化钼和六方氮化硼中的一种。

9.根据权利要求1所述的双钢带压机,其特征在于,所述自润滑板包括多个间隔设置的所述容置槽。

10.根据权利要求1所述的双钢带压机,其特征在于,所述容置槽的形状为圆形、长条形和连续轨道形中的一种。

技术总结

本技术涉及复合材料板材加工设备技术领域,公开了一种双钢带压机,包括框架、两个传动装置、施压装置及两组与各传动装置一一对应的压合组件;传动装置包括主动轮、从动轮以及传动绕于主动轮及传动轮外周的钢带;压合组件包括固定架和自润滑板,自润滑板包括板体与固体润滑剂,施压装置安装于其中一组压合组件上,用于将自润滑板抵压至钢带的内侧使传输通道变窄,进而提供稳定的面压,并且因自润滑板的板体上设有固体润滑剂,固体润滑剂会在板体上与所述钢带接触的一侧形成润滑膜,使得自润滑板与钢带进行相对运动时不会造成磨损,除此之外,本装置提供面压只需要通过施压装置与自润滑板,因此相对于现有技术,结构简单,造价低廉。

技术研发人员:邓荣坚,李晓拓

受保护的技术使用者:广东粤港澳大湾区黄埔材料研究院

技术研发日:20221103

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!