一种金属模块成型装置的制作方法

本技术属于金属加工装置,具体涉及一种金属模块成型装置。

背景技术:

1、锻压是锻造和冲压的合称,是利用锻压机械的锤头、砧块、冲头或通过模具对坯料施加压力,使之产生塑性变形,从而获得所需形状和尺寸的制件的成形加工方法,在金属模块加工的过程中需要进行锻压成型。

2、现有的金属模块成型装置,在使用的过程中不方便工作人员对部件进行安装和拆卸,以及容易因回弹而发生事故的问题,为此我们提出一种金属模块成型装置。

技术实现思路

1、本实用新型的目的在于提供一种金属模块成型装置,以解决上述背景技术中提出的问题。

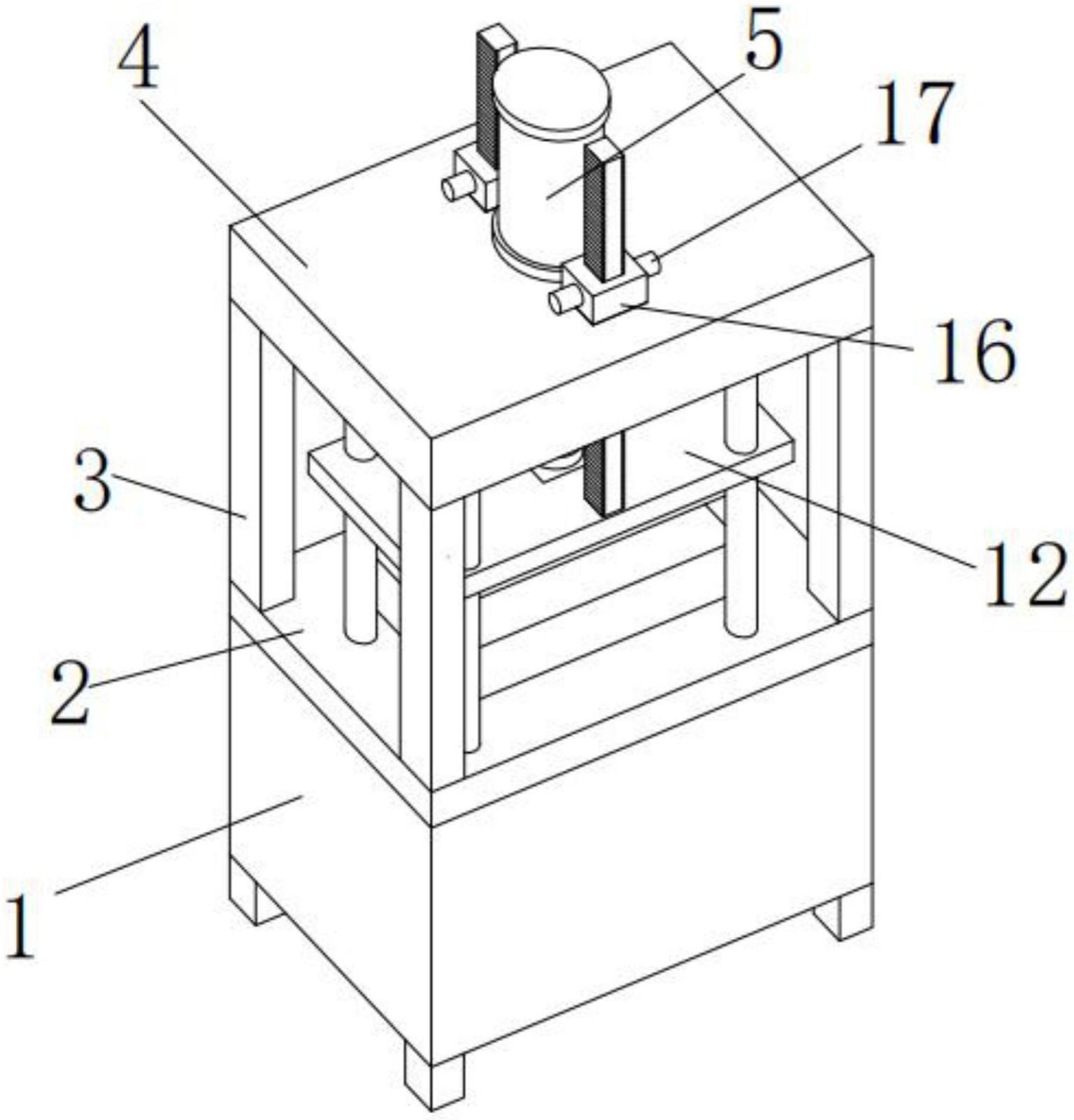

2、为实现上述目的,本实用新型提供如下技术方案,一种金属模块成型装置:包括底箱,所述底箱的顶部外壁上通过螺栓安装有支撑台,所述支撑台顶部外壁靠近四角处均焊接有支撑柱,且支撑柱的顶端焊接有顶板,所述顶板的顶部外壁靠近中心处通过螺栓安装有液压缸,且液压缸的输出端贯穿顶板,所述液压缸输出端通过螺栓安装有连接块,且连接块的底部外壁上开有滑槽,所述连接块的底部外壁上设置有压块,且压块的顶部外壁上一体成型有滑块,所述滑块滑动连接在滑槽的内部,所述支撑台的顶部外壁上设置有有承重块,且承重块的底部外壁上焊接有两个限位杆,所述支撑台的顶部外壁上开有两个限位槽,且限位杆插接在限位槽的内部。

3、优选的,所述连接块的外部焊接有防护板,所述支撑台的顶部外壁上焊接有四个防护杆,且防护板滑动连接在防护杆的外部。

4、优选的,所述防护板的顶部外壁上焊接有两个止回条,且止回条贯穿顶板,所述止回条的两侧外壁上均开有齿槽。

5、优选的,所述顶板的顶部外壁上通过螺栓安装有两个固定块,且固定块的顶部外壁中心处开有通孔,所述止回条插接在通孔的内部。

6、优选的,所述固定块的两侧外壁上均通过螺栓安装有止回气缸,且止回气缸的输出端贯穿至固定块的内部。

7、优选的,所述止回气缸的输出端焊接有齿头,且齿头滑动连接在固定块的内部,所述齿头与齿槽相啮合。

8、与现有技术相比,本实用新型的有益效果是:

9、1.本实用新型通过设置的连接块、限位槽和限位杆,能够在使用的过程中方便工作人员对压块和承重块进行更换,进而能够在使用的过程中提高工作人员对压块和承重块进行安装和拆卸时的效率。

10、2.本实用新型通过设置的止回条和固定块,能够在使用的过程中防止防护板出现回弹的情况发生,从而能够提高使用过程中的安全性,提高了锻压成型的质量。

技术特征:

1.一种金属模块成型装置,包括底箱(1),其特征在于:所述底箱(1)的顶部外壁上通过螺栓安装有支撑台(2),所述支撑台(2)顶部外壁靠近四角处均焊接有支撑柱(3),且支撑柱(3)的顶端焊接有顶板(4),所述顶板(4)的顶部外壁靠近中心处通过螺栓安装有液压缸(5),且液压缸(5)的输出端贯穿顶板(4),所述液压缸(5)输出端通过螺栓安装有连接块(6),且连接块(6)的底部外壁上开有滑槽,所述连接块(6)的底部外壁上设置有压块(7),且压块(7)的顶部外壁上一体成型有滑块(8),所述滑块(8)滑动连接在滑槽的内部,所述支撑台(2)的顶部外壁上设置有有承重块(9),且承重块(9)的底部外壁上焊接有两个限位杆(11),所述支撑台(2)的顶部外壁上开有两个限位槽(10),且限位杆(11)插接在限位槽(10)的内部。

2.根据权利要求1所述的一种金属模块成型装置,其特征在于:所述连接块(6)的外部焊接有防护板(12),所述支撑台(2)的顶部外壁上焊接有四个防护杆(13),且防护板(12)滑动连接在防护杆(13)的外部。

3.根据权利要求2所述的一种金属模块成型装置,其特征在于:所述防护板(12)的顶部外壁上焊接有两个止回条(14),且止回条(14)贯穿顶板(4),所述止回条(14)的两侧外壁上均开有齿槽(15)。

4.根据权利要求3所述的一种金属模块成型装置,其特征在于:所述顶板(4)的顶部外壁上通过螺栓安装有两个固定块(16),且固定块(16)的顶部外壁中心处开有通孔,所述止回条(14)插接在通孔的内部。

5.根据权利要求4所述的一种金属模块成型装置,其特征在于:所述固定块(16)的两侧外壁上均通过螺栓安装有止回气缸(17),且止回气缸(17)的输出端贯穿至固定块(16)的内部。

6.根据权利要求5所述的一种金属模块成型装置,其特征在于:所述止回气缸(17)的输出端焊接有齿头(18),且齿头(18)滑动连接在固定块(16)的内部,所述齿头(18)与齿槽(15)相啮合。

技术总结

本技术公开了一种金属模块成型装置;包括底箱,底箱的顶部外壁上通过螺栓安装有支撑台,支撑台顶部外壁靠近四角处均焊接有支撑柱,且支撑柱的顶端焊接有顶板,顶板的顶部外壁靠近中心处通过螺栓安装有液压缸,且液压缸的输出端贯穿顶板,液压缸输出端通过螺栓安装有连接块,且连接块的底部外壁上开有滑槽,连接块的底部外壁上设置有压块,且压块的顶部外壁上一体成型有滑块,滑块滑动连接在滑槽的内部,支撑台的顶部外壁上设置有有承重块;本技术通过设置的连接块、限位槽和限位杆,能够在使用的过程中方便工作人员对压块和承重块进行更换,进而能够在使用的过程中提高工作人员对压块和承重块进行安装和拆卸时的效率。

技术研发人员:占世旺,陆超,吴远兴,苏畅

受保护的技术使用者:大冶市红鑫模具科技有限公司

技术研发日:20221121

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!