一种不锈钢管矫直用智能型液压机的制作方法

1.本实用新型涉及一种不锈钢管矫直用智能型液压机。

背景技术:

2.不锈钢管经运输后,因各种因素其可能产生一定幅度的弯曲,而到达目的后将所有成品不锈钢管均利用矫直机进行一次矫直显然费时费力;现有做法一般是将不锈钢管依次通过检测装置,将检测出的钢管弯曲处进行标记,再利用液压机安装对应的夹具对钢管弯曲出进行矫直。

3.上述方式虽可在一定程度上提高矫直效率,但操作仍显繁琐,在检测及矫直效率方面仍存在一定的提高空间。

技术实现要素:

4.本实用新型目的在于克服上述现有技术的不足,提供一种可进行连续作业、且可实现实时检测实时矫直的不锈钢管矫直用智能型液压机,以提高效率。

5.本实用新型的技术方案是:一种不锈钢管矫直用智能型液压机,包括输送轨、设置于输送轨中部的升降轨以及分别设置于升降轨两侧的液压机;

6.所述升降轨包括两分别设置于升降装置上的墙板、分别转动连接在两墙板间的转轴、设置于两墙板间并位于两转轴之间的横梁以及等距离设置于横梁上的多个压力感应器,两所述墙板中的一块外侧设有驱动电机,所述驱动电机的输出轴通过齿轮组与两转轴中的一根相连接;

7.所述液压机包括座体、设置于座体外侧的液压缸以及设置于座体内侧的矫直夹钳,所述矫直夹钳内侧具有对应钢管外径的弧形槽,所述液压缸的活塞杆与矫直夹钳相相连接。

8.进一步的,还包括一控制器,所述输送轨的驱动机构、升降机构、驱动电机和各压力感应器与控制器相连接。

9.优选的,所述横梁上等距离设置有三个压力感应器。

10.具体的,所述升降装置为升降液压缸,两所述墙板两侧分别具有连接部,所述升降液压缸的活塞杆与连接部相连接。

11.进一步的,各所述压力感应器的感应端上具有一球形帽。

12.进一步的,两所述墙板的顶端分别具有对应钢管形状的避位槽。

13.进一步的,所述矫直夹钳和座体间还设有两导向杆,两所述导向杆分别对称设置于液压杆的两侧。

14.具体的,所述输送轨由两支撑座以及等距离设置在两支撑座间的输送辊组成,所述输送辊的中部具有对应钢管的弧形凹槽。

15.本实用新型的有益效果是:本实用新型可进行连续作业,并实现实时检测实时矫直,可有效提高检测及矫直的效率,还具备检测精度高的优点,且将两台设备集成于一体,

可减少设备占用场地的空间。

附图说明

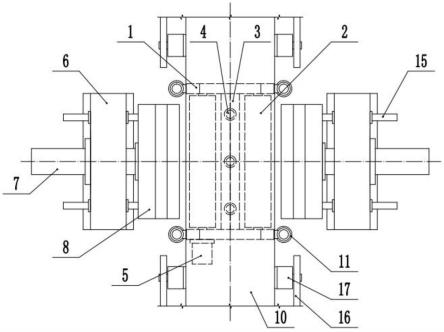

16.图1是本实用新型的结构示意图;

17.图2是本实用新型升降轨升起状态下的结构示意图;

18.图3是本实用新型升降轨降下并对钢管进行矫直时的结构示意图。

19.图中:墙板1、转轴2、横梁3、压力感应器4、驱动电机5、座体6、液压缸7、矫直夹钳8、弧形槽9、钢管10、升降液压缸11、连接部12、球形帽13、避位槽14、导向杆15、支撑座16、输送辊17。

具体实施方式

20.下面通过实施例,并结合附图,对本实用新型的技术方案作进一步具体的说明。

21.结合图1-3所示,一种不锈钢管矫直用智能型液压机,包括输送轨、设置于输送轨中部的升降轨以及分别设置于升降轨两侧的液压机;

22.所述升降轨包括两分别设置于升降装置上的墙板1、分别转动连接在两墙板1间的转轴2、设置于两墙板1间并位于两转轴2之间的横梁3以及等距离设置于横梁3上的多个压力感应器4,两所述墙板1中的一块外侧设有驱动电机5,所述驱动电机5的输出轴通过齿轮组与两转轴2中的一根相连接;

23.所述液压机包括座体6、设置于座体6外侧的液压缸7以及设置于座体6内侧的矫直夹钳8,所述矫直夹钳8内侧具有对应钢管10外径的弧形槽9,所述液压缸7的活塞杆与矫直夹钳8相相连接。

24.进一步的,还包括一控制器,所述输送轨的驱动机构、升降机构、驱动电机5和各压力感应器4与控制器相连接。

25.优选的,所述横梁3上等距离设置有三个压力感应器4。

26.上述结构的工作原理是:钢管10被输送轨输送,至升降轨处时,由于一根转轴2被驱动电机5带动旋转,进而带动钢管10旋转,此时,各压力感应器4的感应端抵接钢管10外壁,并向控制器输出信号;当各压力感应器4反馈的数据基本一致时,即表示该部分钢管10无需进行矫直,当各压力感应器4反馈的数据误差大于预设数值时,即表示该部分钢管10需进行矫直;当钢管10进行矫直时,输送轨的驱动机构暂停,升降轨下降,两液压缸7的活塞杆伸出,使两矫直夹钳8夹持位于升降轨上方的钢管10并对其进行矫直;矫直完毕后,两矫直夹钳8复位,然后升降轨复位,输送轨继续输送钢管10,直至再次检测需要矫直的钢管10,再重复上述动作。

27.上述结构的有益效果是:上述结构可进行连续作业,并实现实时检测实时矫直,可有效提高检测及矫直的效率,还具备检测精度高的优点,且将两台设备集成于一体,可减少设备占用场地的空间。

28.在另一实施例中,如图2和图3所示,所述升降装置为升降液压缸11,两所述墙板1两侧分别具有连接部12,所述升降液压缸11的活塞杆与连接部12相连接。

29.在另一实施例中,如图2和图3所示,各所述压力感应器4的感应端上具有一球形帽13,以减少和钢管10外壁的摩擦。

30.在另一实施例中,结合图1-3所示,两所述墙板1的顶端分别具有对应钢管10形状的避位槽14,以避免影响钢管10的输送。

31.在另一实施例中,如图1所示,所述矫直夹钳8和座体6间还设有两导向杆15,两所述导向杆15分别对称设置于液压杆的两侧,以保持矫直夹钳8运行时的稳定性。

32.在另一实施例中,如图1所示,所述输送轨由两支撑座16以及等距离设置在两支撑座16间的输送辊17组成,所述输送辊17的中部具有对应钢管10的弧形凹槽。

技术特征:

1.一种不锈钢管矫直用智能型液压机,其特征是,包括输送轨、设置于输送轨中部的升降轨以及分别设置于升降轨两侧的液压机;所述升降轨包括两分别设置于升降装置上的墙板(1)、分别转动连接在两墙板(1)间的转轴(2)、设置于两墙板(1)间并位于两转轴(2)之间的横梁(3)以及等距离设置于横梁(3)上的多个压力感应器(4),两所述墙板(1)中的一块外侧设有驱动电机(5),所述驱动电机(5)的输出轴通过齿轮组与两转轴(2)中的一根相连接;所述液压机包括座体(6)、设置于座体(6)外侧的液压缸(7)以及设置于座体(6)内侧的矫直夹钳(8),所述矫直夹钳(8)内侧具有对应钢管(10)外径的弧形槽(9),所述液压缸(7)的活塞杆与矫直夹钳(8)相连接。2.如权利要求1所述的一种不锈钢管矫直用智能型液压机,其特征是,还包括一控制器,所述输送轨的驱动机构、升降机构、驱动电机(5)和各压力感应器(4)与控制器相连接。3.如权利要求1所述的一种不锈钢管矫直用智能型液压机,其特征是,所述横梁(3)上等距离设置有三个压力感应器(4)。4.如权利要求2所述的一种不锈钢管矫直用智能型液压机,其特征是,所述升降装置为升降液压缸(11),两所述墙板(1)两侧分别具有连接部(12),所述升降液压缸(11)的活塞杆与连接部(12)相连接。5.如权利要求4所述的一种不锈钢管矫直用智能型液压机,其特征是,各所述压力感应器(4)的感应端上具有一球形帽(13)。6.如权利要求5所述的一种不锈钢管矫直用智能型液压机,其特征是,两所述墙板(1)的顶端分别具有对应钢管(10)形状的避位槽(14)。7.如权利要求6所述的一种不锈钢管矫直用智能型液压机,其特征是,所述矫直夹钳(8)和座体(6)间还设有两导向杆(15),两所述导向杆(15)分别对称设置于液压杆的两侧。8.如权利要求7所述的一种不锈钢管矫直用智能型液压机,其特征是,所述输送轨由两支撑座(16)以及等距离设置在两支撑座(16)间的输送辊(17)组成,所述输送辊(17)的中部具有对应钢管(10)的弧形凹槽。

技术总结

本实用新型公开了一种不锈钢管矫直用智能型液压机,包括输送轨、升降轨和液压机,升降轨包括两分别设置于升降装置上的墙板、分别转动连接在两墙板间的转轴、设置于两墙板间并位于两转轴之间的横梁以及等距离设置于横梁上的多个压力感应器,液压机包括座体、设置于座体外侧的液压缸以及设置于座体内侧的矫直夹钳,矫直夹钳内侧具有对应钢管外径的弧形槽,液压缸的活塞杆与矫直夹钳相相连接,本实用新型可进行连续作业、且可实现实时检测实时矫直,可有效提高钢管的检测及矫直效率。可有效提高钢管的检测及矫直效率。可有效提高钢管的检测及矫直效率。

技术研发人员:杨仁义 杨黎敏 林玉燕

受保护的技术使用者:浙江万南钢业有限公司

技术研发日:2022.12.02

技术公布日:2023/3/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1