一种液压缸缸筒压装焊接机构的制作方法

本技术涉及液压缸组装,具体涉及一种液压缸缸筒压装焊接机构。

背景技术:

1、液压缸缸筒在组装的时候需要将缸筒上的挡圈、皮垫与缸筒组装,现有的组装方式大多是采用人工的方式将顶盖装进缸筒后,然后采用焊枪的方式将挡圈焊接,但是这样的方式加工效率低,且组装的一致性较差,容易造成产品缺陷。

2、鉴于此,实有必要提供一种新型的液压缸缸筒压装焊接机构以克服上述缺陷。

技术实现思路

1、本实用新型的目的是提供一种液压缸缸筒压装焊接机构,减轻了人工劳动轻度,提高了生产效率,且使得产品加工趋于一致性,实现质量统一标准。

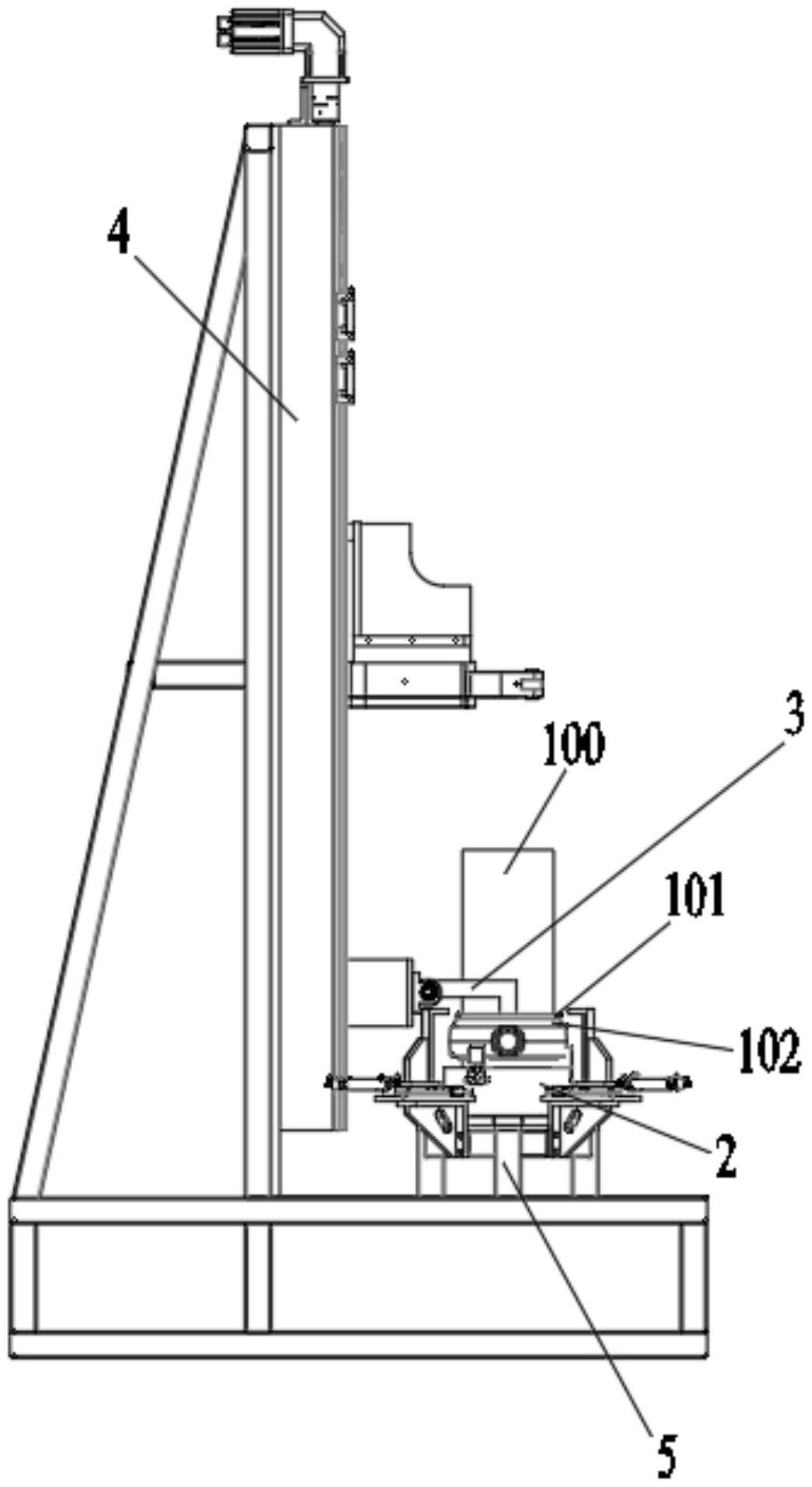

2、为了实现上述目的,本实用新型提供一种液压缸缸筒压装焊接机构,包括可升降移动夹爪;

3、升降台,所述升降台位于所述可升降移动夹爪的下方,所述可升降移动夹爪将外套筒放置于所述升降台上;

4、压紧卡爪,所述压紧卡爪位于所述升降台上方,所述压紧卡爪用于压紧外套筒上的挡圈;

5、焊接机器人,所述焊接机器人用于对外套筒上的挡圈进行焊接。

6、在一个优选实施例中,所述液压缸缸筒压装焊接机构还包括纵向导轨,所述可升降移动夹爪滑动安装于所述纵向导轨上,所述可升降移动夹爪沿所述纵向导轨升降移动。

7、在一个优选实施例中,所述液压缸缸筒压装焊接机构还包括动力源,所述动力源通过运动件带动所述可升降移动夹爪升降运动。

8、在一个优选实施例中,所述液压缸缸筒压装焊接机构还包括安装机架,所述纵向导轨安装于所述安装机架上,所述动力源安装于所述安装机架的顶部,所述液压升降油缸和升降台安装于所述安装机架的底部。

9、在一个优选实施例中,所述液压缸缸筒压装焊接机构还包括液压升降油缸,所述升降台安装于所述液压升降油缸上,所述液压升降油缸带动所述升降台升降运动。

10、在一个优选实施例中,所述液压缸缸筒压装焊接机构还包括定位气缸,所述定位气缸用于对外套筒进行定位。

11、与现有技术相比,有益效果在于:整个压装、焊接流程均是自动化方式,减轻了人工劳动轻度,提高了生产效率,且使得产品加工趋于一致性,实现质量统一标准。

技术特征:

1.一种液压缸缸筒压装焊接机构,其特征在于,包括可升降移动夹爪(1);

2.如权利要求1所述的液压缸缸筒压装焊接机构,其特征在于,所述液压缸缸筒压装焊接机构还包括纵向导轨(4),所述可升降移动夹爪(1)滑动安装于所述纵向导轨(4)上,所述可升降移动夹爪(1)沿所述纵向导轨(4)升降移动。

3.如权利要求2所述的液压缸缸筒压装焊接机构,其特征在于,所述液压缸缸筒压装焊接机构还包括动力源(7),所述动力源(7)通过运动件带动所述可升降移动夹爪(1)升降运动。

4.如权利要求3所述的液压缸缸筒压装焊接机构,其特征在于,所述液压缸缸筒压装焊接机构还包括液压升降油缸(5),所述升降台(2)安装于所述液压升降油缸(5)上,所述液压升降油缸(5)带动所述升降台(2)升降运动。

5.如权利要求4所述的液压缸缸筒压装焊接机构,其特征在于,所述液压缸缸筒压装焊接机构还包括安装机架(8),所述纵向导轨(4)安装于所述安装机架(8)上,所述动力源(7)安装于所述安装机架(8)的顶部,所述液压升降油缸(5)和升降台(2)安装于所述安装机架(8)的底部。

6.如权利要求1所述的液压缸缸筒压装焊接机构,其特征在于,所述液压缸缸筒压装焊接机构还包括定位气缸(6),所述定位气缸(6)用于对外套筒(100)进行定位。

技术总结

本技术公开了一种液压缸缸筒压装焊接机构,包括可升降移动夹爪;升降台,所述升降台位于所述可升降移动夹爪的下方,所述可升降移动夹爪将外套筒放置于所述升降台上;压紧卡爪,所述压紧卡爪位于所述升降台上方,所述压紧夹爪用于压紧外套筒上的挡圈;焊接机器人,所述焊接机器人用于对外套筒上的挡圈进行焊接;整个压装、焊接流程均是自动化方式,减轻了人工劳动轻度,提高了生产效率,且使得产品加工趋于一致性,实现质量统一标准。

技术研发人员:雷俊,黄循伟,杨继,金映呈

受保护的技术使用者:湖北佳恒科技股份有限公司

技术研发日:20221201

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!