双层回转曲面体夹具的制作方法

本技术涉及一种薄壁筒状零件的夹具,尤其涉及一种双层回转曲面体夹具。

背景技术:

1、在传统车加工的生产中,3mm左右的薄壁筒状零件装夹非常困难,由于工件的壁较薄,采用常规的装夹方式容易使工件变形产生棱痕,并且装夹不牢靠,加工时工件可能会甩出,非常危险。

技术实现思路

1、本实用新型的目的在于提供一种装夹牢固、快速夹紧、使用方便、防止工件变形、适用不同尺寸工件的双层回转曲面体夹具,以解决现有技术中的问题。

2、本实用新型的技术方案是:双层回转曲面体夹具,所述的夹具包括拼接式旋转支架,所述的旋转支架包括上支架和下支架,所述的上支架和下支架通过螺钉连接;

3、所述的上支架上设有上气动涨紧装置,所述的上气动涨紧装置包括多个上涨紧气缸和多个上圆弧顶块,所述的上涨紧气缸与上圆弧顶块相联接;

4、所述的上支架上还设有上定位装置,所述的上定位装置包括多个上定位气缸和多个上楔形定位块,所述的上定位气缸与上楔形定位块相联接;

5、所述的下支架上设有下气动涨紧装置,所述的下气动涨紧装置包括多个下涨紧气缸和多个下圆弧顶块,所述的下涨紧气缸与下圆弧顶块相联接;

6、所述的下支架上还设有下定位装置,所述的下定位装置包括多个下定位气缸和多个下楔形定位块,所述的下定位气缸与下楔形定位块相联接。

7、优选地,所述的上涨紧气缸与上圆弧顶块的个数相同,均匀设置在上支架上;每个上涨紧气缸的气压杆一分别连接一个上圆弧顶块,所述的气压杆一连接在上圆弧顶块的内侧,所述的气压杆一伸出带动上圆弧顶块移动。

8、优选地,所述的上定位气缸与上楔形定位块的个数相同,均匀设置在上支架上;每个上定位气缸的气压杆二分别连接一个上楔形定位块,所述的气压杆二连接在上楔形定位块的内侧,所述的气压杆二伸出带动上楔形定位块伸出,用于放置工件起到支撑作用。

9、优选地,所述的下涨紧气缸与下圆弧顶块的个数相同,均匀设置在下支架上;每个下涨紧气缸的气压杆三分别连接一个下圆弧顶块,所述的气压杆三连接在下圆弧顶块的内侧,所述的气压杆三伸出带动下圆弧顶块移动。

10、优选地,所述的下定位气缸与下楔形定位块的个数相同,均匀设置在下支架上;每个下定位气缸的气压杆四分别连接一个下楔形定位块,所述的气压杆四连接在下楔形定位块的内侧,所述的气压杆四伸出带动下楔形定位块伸出,用于放置工件起到支撑作用。

11、优选地,所述的上圆弧顶块和下圆弧顶块的端面为弧面。

12、优选地,所述的上支架与下支架的同心度保持一致,下支架的外径大于上支架的外径。

13、本实用新型的有益效果是:本实用新型的旋转支架分为上下两层,分别适合不同直径的薄壁筒状零件,由定位气缸通过气压杆带动楔形定位块伸出,不仅对薄壁筒状零件的下行位置进行定位等高,也对薄壁筒状零件起到支撑作用。

14、通过涨紧气缸带动圆弧顶块伸出,对薄壁筒状零件的内壁进行适应性自动涨紧,对内壁四周起到稳定的支撑作用,圆弧顶块的端面与内壁完美贴合,内壁上不会因为装夹而产生棱痕,对中准确,装夹牢靠。

技术特征:

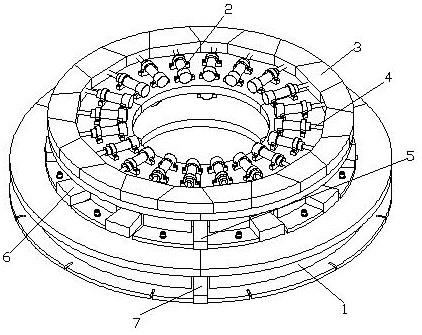

1.双层回转曲面体夹具,其特征在于:所述的夹具包括拼接式旋转支架(1),所述的旋转支架(1)包括上支架和下支架,所述的上支架和下支架通过螺钉连接;

2.根据权利要求1所述的双层回转曲面体夹具,其特征在于:所述的上涨紧气缸(2)与上圆弧顶块(3)的个数相同,均匀设置在上支架上;每个上涨紧气缸(2)的气压杆一(4)分别连接一个上圆弧顶块(3),所述的气压杆一(4)连接在上圆弧顶块(3)的内侧,所述的气压杆一(4)伸出带动上圆弧顶块(3)移动。

3.根据权利要求1所述的双层回转曲面体夹具,其特征在于:所述的上定位气缸与上楔形定位块(5)的个数相同,均匀设置在上支架上;每个上定位气缸的气压杆二分别连接一个上楔形定位块(5),所述的气压杆二连接在上楔形定位块(5)的内侧,所述的气压杆二伸出带动上楔形定位块(5)伸出,用于放置工件起到支撑作用。

4.根据权利要求1所述的双层回转曲面体夹具,其特征在于:所述的下涨紧气缸与下圆弧顶块(6)的个数相同,均匀设置在下支架上;每个下涨紧气缸的气压杆三分别连接一个下圆弧顶块(6),所述的气压杆三连接在下圆弧顶块(6)的内侧,所述的气压杆三伸出带动下圆弧顶块(6)移动。

5.根据权利要求1所述的双层回转曲面体夹具,其特征在于:所述的下定位气缸与下楔形定位块(7)的个数相同,均匀设置在下支架上;每个下定位气缸的气压杆四分别连接一个下楔形定位块(7),所述的气压杆四连接在下楔形定位块(7)的内侧,所述的气压杆四伸出带动下楔形定位块(7)伸出,用于放置工件起到支撑作用。

6.根据权利要求2或4所述的双层回转曲面体夹具,其特征在于:所述的上圆弧顶块(3)和下圆弧顶块(6)的端面为弧面。

7.根据权利要求1所述的双层回转曲面体夹具,其特征在于:所述的上支架与下支架的同心度保持一致,下支架的外径大于上支架的外径。

技术总结

本技术涉及一种双层回转曲面体夹具。所述的夹具包括拼接式旋转支架,所述的旋转支架包括上支架和下支架,所述的上支架和下支架通过螺钉连接;所述的上支架上设有上气动涨紧装置,所述的上涨紧气缸与上圆弧顶块相联接;所述的上支架上还设有上定位装置,所述的上定位气缸与上楔形定位块相联接;所述的下支架上设有下气动涨紧装置,所述的下涨紧气缸与下圆弧顶块相联接;所述的下支架上还设有下定位装置,所述的下定位气缸与下楔形定位块相联接。本技术装夹牢固、快速夹紧、使用方便、防止工件变形、适用不同尺寸工件。

技术研发人员:吴超,王修山,吕飞

受保护的技术使用者:江苏一重数控机床有限公司

技术研发日:20221207

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!