自动冲压机构的制作方法

本技术涉及冲压,特别涉及自动冲压机构。

背景技术:

1、在方管和铁片的组合件冲压过程中,一般通过人工分别将方管和铁片防止在冲压模组对应的位置,然后在冲压设备运行结束后,再将冲压完成的零件移出,人工劳动强度大,并且在进行方管和铁片的放料过程中存在安全风险。

技术实现思路

1、本实用新型的主要目的是提出一种自动冲压机构,在冲压过程能够进行方管和铁片的自动上料,减轻劳动强度,节省操作步骤,同时有利于成品率的管控。

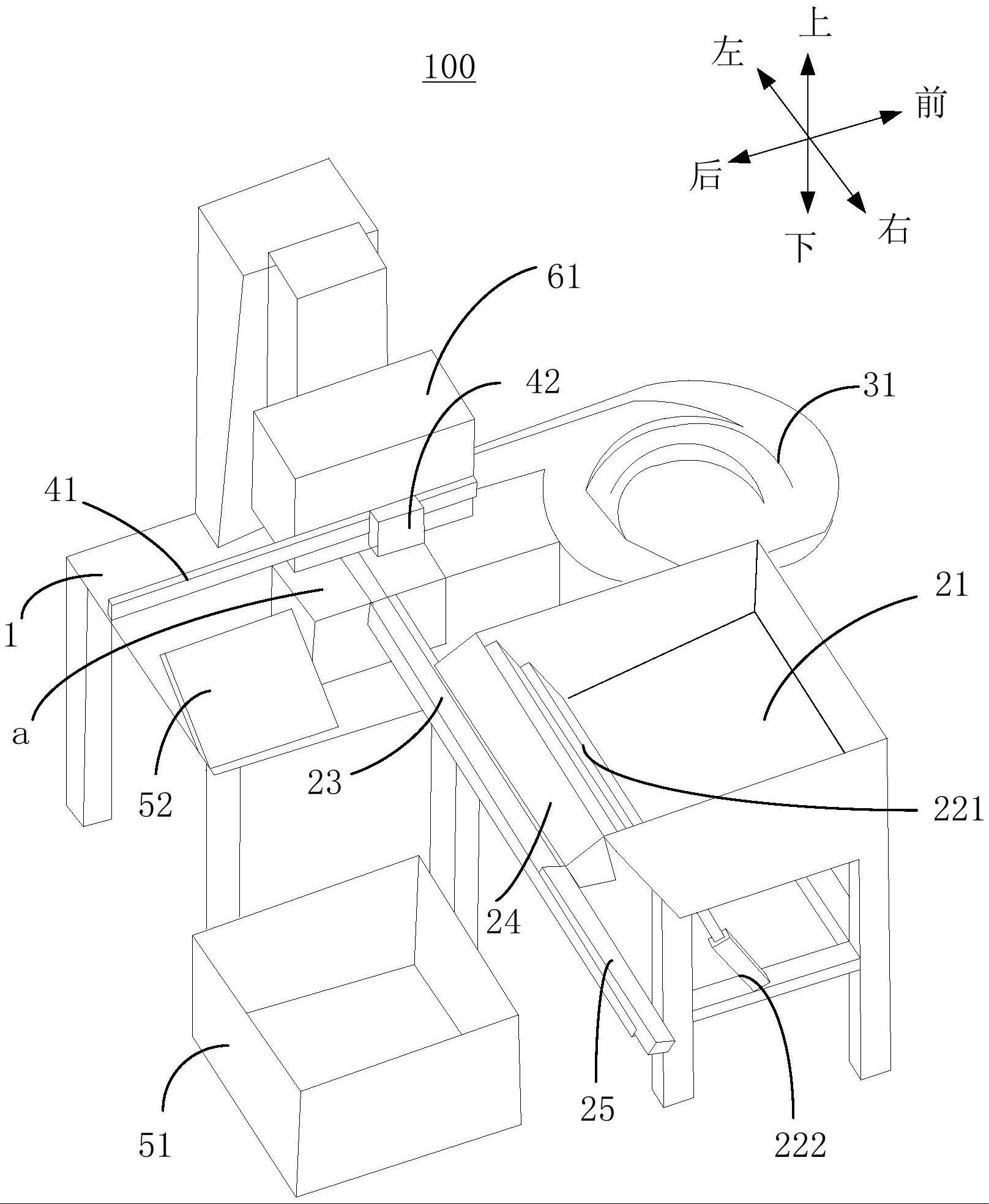

2、为实现上述目的,本实用新型提出一种自动冲压机构,用于将方管和铁片组合冲压,所述自动冲压机构包括:

3、安装座,具有加工工位;

4、第一上料机构,包括料箱和第一输送组件,所述料箱与所述安装座在左右向间隔设置,所述料箱的上端呈开口设置,用于存储多个方管,所述第一输送组件用于将所述料箱内的多个方管依次输送至所述加工工位;

5、第二上料结构,包括振动盘和第二输送组件,所述振动盘与所述安装座在前后间隔设置,用于存储多个铁片,所述第二输送组件用于将所述振动盘导出的铁片依次上料至所述加工工位,且使铁片处于所述方管内以形成组合件;以及,

6、冲压装置,对应所述加工工位设置,用于将处在所述加工工位的组合件冲压成型。

7、可选地,所述自动冲压机构还包括第一输送槽道,所述第一输送槽道与所述料箱位于所述安装座的同一侧,且所述第一输送槽道在左右的一端延伸至所述加工工位;

8、所述第一输送组件包括:

9、顶推结构,用于将所述料箱内的多个方管向上顶出,以使得每个方管能够转移至所述第一输送槽道上;以及,

10、横推结构,用于将所述第一输送槽道上的方管沿左右向输送至所述加工工位。

11、可选地,所述料箱的底壁面由前至后朝下倾斜设置,所述料箱的底壁的后端开设有沿左右向延伸长形孔;

12、所述顶推结构包括:

13、顶板,沿上下向活动穿设于所述长形孔,所述顶板的上端用于与方管接触;以及,

14、顶升气缸,所述顶升气缸的气缸杆与所述顶板的下端接触,用以驱使所述顶板上下活动。

15、可选地,所述顶板和所述顶升气缸均设有两个,两个所述顶板在前后向间隔设置,且所述顶板在左右向的尺寸与所述料箱的内腔在左右向的尺寸适配。

16、可选地,所述第一输送槽道呈低于所述料箱的上端面设置;

17、所述第一输送组件还包括导向板,所述导向板的前端连接所述料箱的开口端的边沿,所述导向板的后端延伸至所述第一输送槽道的上方,且所述导向板呈由前至后向下倾斜设置,以使得被所述顶推结构顶出的方管能够沿着所述导向板滑动至所述第一输送槽道上。

18、可选地,所述横推结构包括第一推进气缸,所述第一推进气缸设于所述第一输送槽道轨道远离所述加工工位的端部,所述第一推进气缸的气缸杆沿左右向延伸、且朝向所述加工工位设置,所述第一推进气缸的气缸杆能够与所述第一输送槽道上的方管接触,以将方管推动至所述加工工位。

19、可选地,所述振动盘的导出口处设有沿前后向延伸的接料槽,所述接料槽沿左右向的侧壁均贯设有过孔,两个所述过孔与所述接料槽的内腔共同限定出第二输送槽道;

20、所述第二输送组件包括第二推进气缸,所述第二推进气缸设于所述第二输送槽道轨道远离所述加工工位的端部,所述第二推进气缸的气缸杆沿左右向延伸、且朝向所述加工工位设置,所述第二推进气缸的气缸杆能够自其中一个所述过孔伸入所述第二输送槽道内,并将铁片由另一所述过孔推出至所述加工工位。

21、可选地,所述接料槽远离所述振动盘的端部设有限位挡板,用于限制铁片的位置。

22、可选地,所述冲压装置包括对应所述加工工位的冲压头,所述冲压头位于所述安装座的上方,具有在上下向的活动行程;

23、所述自动冲压机构还包括移料组件,所述移料组件包括:

24、滑轨,沿前后向延伸,且设于所述冲压头的侧部;以及,

25、电磁铁,滑动安装至所述滑轨上,所述电磁铁能够在所述冲压头将所述组合件冲压成型时磁吸固定所述组合件中方管露出的部分,以在所述冲压头向上抬起后,能够沿前后向将成品零件移出所述加工工位。

26、可选地,所述自动冲压机构还包括:

27、接料箱,上端敞开设置,所述接料箱位于所述滑轨的下方,且对应所述滑轨远离所述加工工位的端部设置;以及,

28、接料导板,设于所述安装座上,且对应所述滑轨远离所述加工工位的端部设置,所述接料导板由上至下朝所述接料箱延伸,用于将所述电磁铁上松开的成品零件导入所述接料箱内。

29、本实用新型的技术方案中,料箱内的多个方管通过所述第一输送组件被依次输送至所述加工工位,振动盘由于其自身的振动上料特性,能够使体积较小的铁片均匀的上料,通过所述第二输送组件输送到所述加工工位而与加工工位上的方管配合,可以通过结构设计或者外部工具辅助实现铁片能够处在方管内部,冲压装置对该组合件完成冲压,结束冲压过程,得到成品零件,在此过程中,操作人员只需要定期的向所述振动盘和所述料箱内投放物料即可,减轻劳动强度,节省操作步骤,同时有利于成品率的管控。

技术特征:

1.一种自动冲压机构,用于将方管和铁片组合冲压,其特征在于,所述自动冲压机构包括:

2.如权利要求1所述的自动冲压机构,其特征在于,所述自动冲压机构还包括第一输送槽道,所述第一输送槽道与所述料箱位于所述安装座的同一侧,且所述第一输送槽道在左右的一端延伸至所述加工工位;

3.如权利要求2所述的自动冲压机构,其特征在于,所述料箱的底壁面由前至后朝下倾斜设置,所述料箱的底壁的后端开设有沿左右向延伸长形孔;

4.如权利要求3所述的自动冲压机构,其特征在于,所述顶板和所述顶升气缸均设有两个,两个所述顶板在前后向间隔设置,且所述顶板在左右向的尺寸与所述料箱的内腔在左右向的尺寸适配。

5.如权利要求2所述的自动冲压机构,其特征在于,所述第一输送槽道呈低于所述料箱的上端面设置;

6.如权利要求2所述的自动冲压机构,其特征在于,所述横推结构包括第一推进气缸,所述第一推进气缸设于所述第一输送槽道轨道远离所述加工工位的端部,所述第一推进气缸的气缸杆沿左右向延伸、且朝向所述加工工位设置,所述第一推进气缸的气缸杆能够与所述第一输送槽道上的方管接触,以将方管推动至所述加工工位。

7.如权利要求1所述的自动冲压机构,其特征在于,所述振动盘的导出口处设有沿前后向延伸的接料槽,所述接料槽沿左右向的侧壁均贯设有过孔,两个所述过孔与所述接料槽的内腔共同限定出第二输送槽道;

8.如权利要求7所述的自动冲压机构,其特征在于,所述接料槽远离所述振动盘的端部设有限位挡板,用于限制铁片的位置。

9.如权利要求1所述的自动冲压机构,其特征在于,所述冲压装置包括对应所述加工工位的冲压头,所述冲压头位于所述安装座的上方,具有在上下向的活动行程;

10.如权利要求9所述的自动冲压机构,其特征在于,所述自动冲压机构还包括:

技术总结

本技术公开一种自动冲压机构,包括安装座、第一上料机构、第二上料机构以及冲压装置,安装座具有加工工位,第一上料机构包括料箱和第一输送组件,料箱与安装座在左右向间隔设置,料箱的上端呈开口设置,用于存储多个方管,第一输送组件用于将料箱内的多个方管依次输送至加工工位,第二上料结构包括振动盘和第二输送组件,振动盘与安装座在前后间隔设置,用于存储多个铁片,第二输送组件用于将振动盘导出的铁片依次上料至加工工位,且使铁片处于方管内以形成组合件,冲压装置对应加工工位设置,用于将处在加工工位的组合件冲压成型。冲压过程中,自动进行上料,减轻劳动强度,节省操作步骤,同时有利于成品率的管控。

技术研发人员:解畅,解邦银,廖贻恒

受保护的技术使用者:深圳市奇泓福科技有限公司

技术研发日:20221207

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!