一种发动机管道密封铆钉穿衬套压铆一体机的制作方法

本技术涉及发动机管道密封铆钉生产领域,特别是涉及一种发动机管道密封铆钉穿衬套压铆一体机。

背景技术:

1、发动机管道密封铆钉由螺栓和衬套通过压铆而成,广泛用于发动机、液压和气动元件(阀组、油缸或气缸等)剩下的流体通道口的封堵。

2、目前发动机管道密封铆钉的生产,通过人为将衬套套在螺栓上,然后放到压铆设备上进行压铆工作,这种生产方式不但生产效率低下,而且出现螺栓和衬套之间的位置容易出现偏移现象,从而影响产品质量,导致发动机在使用过程中出现泄漏情况等。

技术实现思路

1、实用新型目的:本实用新型的目的是提供一种发动机管道密封铆钉穿衬套压铆一体机,解决了发动机管道密封铆钉生产时候存在的问题。

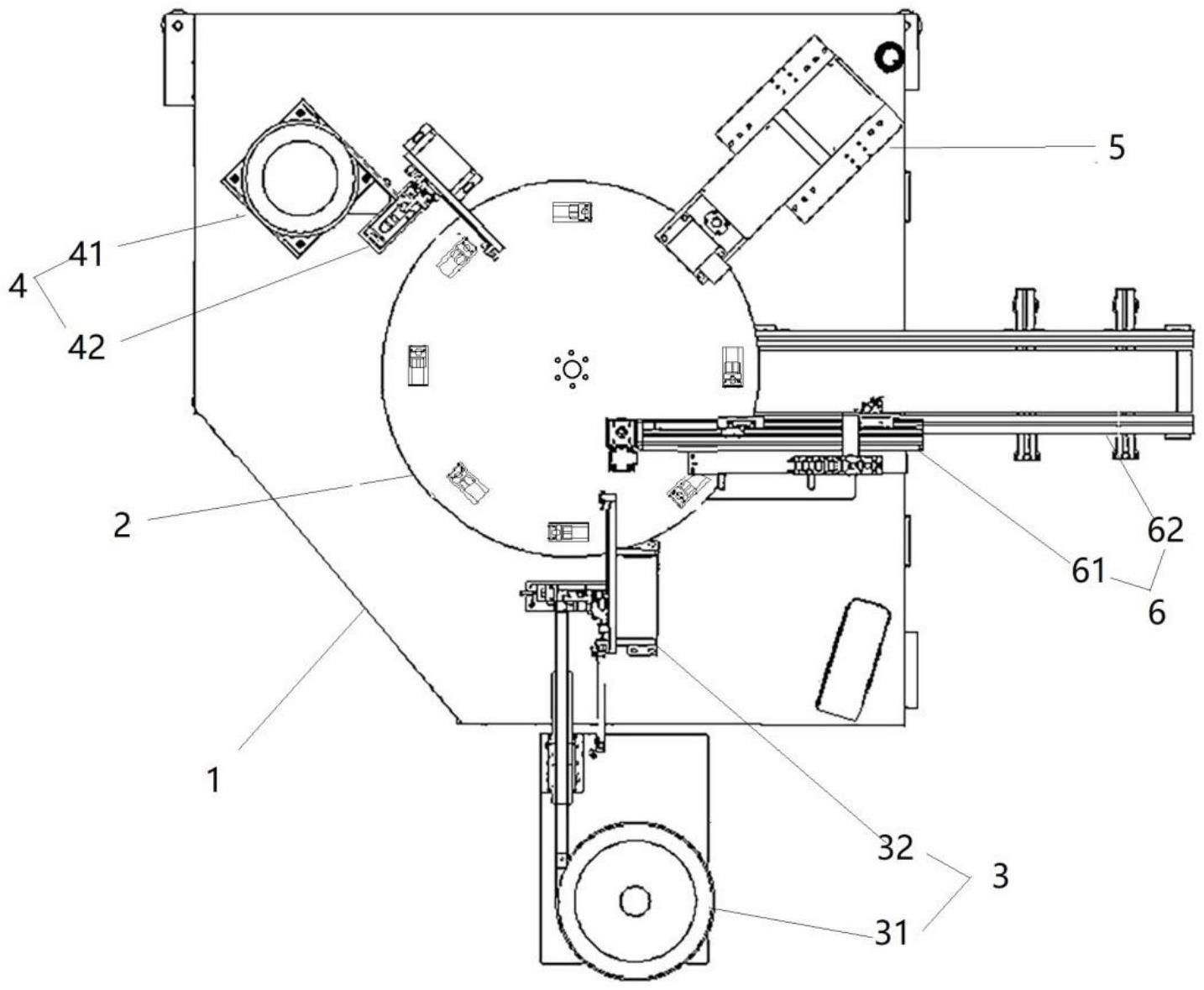

2、技术方案:本实用新型提供了一种发动机管道密封铆钉穿衬套压铆一体机,包括机架、旋转工作台、螺栓自动上料结构、衬套自动上料结构、压铆结构、自动下料结构,所述旋转工作台设置在机架中间位置,所述螺栓自动上料结构、衬套自动上料结构、压铆结构、自动下料结构按照顺时针顺序依次设置在机架上,且位于旋转工作台侧边;所述旋转工作台包括电机、同步带轮结构、带法兰旋转轴、轴承座、工作台、夹具,所述电机轴端通过同步带轮结构和设置在轴承座上的带法兰旋转轴轴端连接,所述带法兰旋转轴的法兰端和工作台下方连接,所述夹具有若干组,以工作台中心为中心呈圆周阵列设置在工作台上。压铆工作进行时候,旋转工作台中的电机通过同步带轮结构驱动带法兰旋转轴在轴承座的支撑下进行转动,工作台随之转动,此时,其上的夹具分别到达螺栓自动上料结构位置进行螺栓上料,到达衬套自动上料结构位置进行衬套上料,在压铆结构位置进行压铆工作,最后在自动下料结构位置进行收料。机械化自动压铆工作替代原有的人工压铆工作,不但大大提高了生产连续性和工作效率,而且降低了工人的工作量,具有广泛适用性。

3、进一步的,所述夹具包括固定板、气缸、移动压块、导向条、顶紧块、限位螺栓,所述气缸设置在固定板上一端,其柱塞端与设置在导向条上的移动压块的侧边连接,所述导向条共有两组,并列设置在固定板上,所述顶紧块固定板上另一端,所述限位螺栓设置在顶紧块上两侧。在螺栓自动上料结构位置,螺栓通过螺栓自动上料结构被放置在夹具位置,此时气缸驱动移动压块沿着导向条向顶紧块方向移动,直至限位螺栓位置,从而将螺栓固定住,以便在压铆结构工位进行快速压铆工作,其操作简单方便。

4、进一步的,所述移动压块上设有第一螺栓固定槽,所述第一螺栓固定槽上方还设有第一衬套定位槽。

5、进一步的,所述移动压块下方中间位置设有定位槽,所述定位槽两侧还设有导向槽。移动压块通过导向槽沿着导向条移动,从而提高了压紧时候移动压块的位置精度,提高了对螺栓压紧力的稳定性。

6、进一步的,所述顶紧块上设有第二螺栓固定槽,所述第二螺栓固定槽上方还设有第二衬套定位槽。螺栓通过移动压块上的第一螺栓固定槽和顶紧块上的第二螺栓固定槽进行固定;衬套通过移动压块上的第一衬套定位槽则和顶紧块上的第二衬套定位槽限位,从而提高了压铆时候螺栓和衬套的位置精度,提高了压铆质量。

7、进一步的,所述顶紧块下方中间位置设有定位凸台,所述顶紧块两侧还设有安装台,其上设有通孔。顶紧块的定位凸台不但和移动压块的定位槽配合,在螺栓压紧时候起到一定定位作用,而且螺栓通过螺栓自动上料结构放到夹具上时候,定位凸台对其端部起到支撑作用。限位螺栓安装在安装台的通孔内。

8、进一步的,所述螺栓自动上料结构包括第一上料振动盘、第一移栽结构,所述第一移栽结构设置在第一上料振动盘侧边。螺栓在第一上料振动盘的振动作用下,进行依次排列,然后通过第一移栽结构一一放置到旋转工作台的夹具上。

9、进一步的,所述衬套自动上料结构包括第二上料振动盘、第二移栽结构,所述第二移栽结构设置在第二上料振动盘侧边。衬套在第二上料振动盘的振动作用下,进行依次排列,然后通过第二移栽结构一一放置到旋转工作台固定有螺栓的夹具上。

10、进一步的,所述自动下料结构包括第三移栽结构、传送带结构,所述第三移栽结构设置在传送带结构侧边。第三移栽结构将旋转工作台的夹具上取下压铆好的产品放置到传送带结构上,从而进行收料。

11、上述技术方案可以看出,本实用新型具有如下有益效果:1)设置具有机架、旋转工作台、螺栓自动上料结构、衬套自动上料结构、压铆结构、自动下料结构的穿衬套压铆一体机,发动机管道密封铆钉生产过程中的上料、穿套、压铆、下料工作等同时连续进行,机械化自动生产替代原来的人工化手动生产,不但大大缩短了工作周期,提高了工作效率,而且降低了工人的工作量,节省了人工成本;2)在旋转工作台上设置多组夹具,对螺栓和衬套的位置进行定位,大大提高了压铆出来的产品质量,提高良品率。

技术特征:

1.一种发动机管道密封铆钉穿衬套压铆一体机,其特征在于:包括机架(1)、旋转工作台(2)、螺栓自动上料结构(3)、衬套自动上料结构(4)、压铆结构(5)、自动下料结构(6),所述旋转工作台(2)设置在机架(1)中间位置,所述螺栓自动上料结构(3)、衬套自动上料结构(4)、压铆结构(5)、自动下料结构(6)按照顺时针顺序依次设置在机架(1)上,且位于旋转工作台(2)侧边;所述旋转工作台(2)包括电机(21)、同步带轮结构(22)、带法兰旋转轴(23)、轴承座(24)、工作台(25)、夹具(26),所述电机(21)轴端通过同步带轮结构(22)和设置在轴承座(24)上的带法兰旋转轴(23)轴端连接,所述带法兰旋转轴(23)的法兰端和工作台(25)下方连接,所述夹具(26)有若干组,以工作台(25)中心为中心呈圆周阵列设置在工作台(25)上。

2.根据权利要求1所述的发动机管道密封铆钉穿衬套压铆一体机,其特征在于:所述夹具(26)包括固定板(261)、气缸(262)、移动压块(263)、导向条(264)、顶紧块(265)、限位螺栓(266),所述气缸(262)设置在固定板(261)上一端,其柱塞端与设置在导向条(264)上的移动压块(263)的侧边连接,所述导向条(264)共有两组,并列设置在固定板(261)上,所述顶紧块(265)固定板(261)上另一端,所述限位螺栓(266)设置在顶紧块(265)上两侧。

3.根据权利要求2所述的发动机管道密封铆钉穿衬套压铆一体机,其特征在于:所述移动压块(263)上设有第一螺栓固定槽(2631),所述第一螺栓固定槽(2631)上方还设有第一衬套定位槽(2632)。

4.根据权利要求3所述的发动机管道密封铆钉穿衬套压铆一体机,其特征在于:所述移动压块(263)下方中间位置设有定位槽(2633),所述定位槽(2633)两侧还设有导向槽(2634)。

5.根据权利要求2所述的发动机管道密封铆钉穿衬套压铆一体机,其特征在于:所述顶紧块(265)上设有第二螺栓固定槽(2651),所述第二螺栓固定槽(2651)上方还设有第二衬套定位槽(2652)。

6.根据权利要求5所述的发动机管道密封铆钉穿衬套压铆一体机,其特征在于:所述顶紧块(265)下方中间位置设有定位凸台(2653),所述顶紧块(265)两侧还设有安装台(2654),其上设有通孔(26541)。

7.根据权利要求1所述的发动机管道密封铆钉穿衬套压铆一体机,其特征在于:所述螺栓自动上料结构(3)包括第一上料振动盘(31)、第一移栽结构(32),所述第一移栽结构(32)设置在第一上料振动盘(31)侧边。

8.根据权利要求1所述的发动机管道密封铆钉穿衬套压铆一体机,其特征在于:所述衬套自动上料结构(4)包括第二上料振动盘(41)、第二移栽结构(42),所述第二移栽结构(42)设置在第二上料振动盘(41)侧边。

9.根据权利要求1所述的发动机管道密封铆钉穿衬套压铆一体机,其特征在于:所述自动下料结构(6)包括第三移栽结构(61)、传送带结构(62),所述第三移栽结构(61)设置在传送带结构(62)侧边。

技术总结

一种发动机管道密封铆钉穿衬套压铆一体机,包括机架、旋转工作台、螺栓自动上料结构、衬套自动上料结构、压铆结构、自动下料结构;所述旋转工作台包括电机、同步带轮结构、带法兰旋转轴、轴承座、工作台、若干组夹具。压铆工作进行时候,旋转工作台中的电机通过同步带轮结构驱动带法兰旋转轴在轴承座的支撑下进行转动,工作台随之转动,此时,其上的夹具分别到达螺栓自动上料结构位置进行螺栓上料,到达衬套自动上料结构位置进行衬套上料,在压铆结构位置进行压铆工作,最后在自动下料结构位置进行收料。机械化自动压铆工作替代原有的人工压铆工作,不但大大提高了生产连续性和工作效率,而且降低了工人的工作量,具有广泛适用性。

技术研发人员:喻高,喻丙锋,许爱祥

受保护的技术使用者:苏州誉高紧固系统有限公司

技术研发日:20221209

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!