一种U形截面锻件成形模具及生产设备的制作方法

本技术涉及锻造成形,具体而言,涉及一种u形截面锻件成形模具及生产设备。

背景技术:

1、在工业生产建设中,设施设备的运行环境较为恶劣,设备的外部受力情况较为复杂,为了保证设备运行的稳定性,设备的壳体结构多根据受力情况设置为异形结构。例如,聚变堆中的tf(环向场,toroidalfield,简称tf)线圈盒在装置的运行过程中受力较为复杂,因此,线圈盒的壳体结构由u形槽和底板组成,这样的线圈盒虽然能够满足装置运行的结构稳定性的需要,但是,也增加了制造难度。

2、目前,在u形槽以及与u形槽类似的大型u形截面构件的生产制造中,多将u形截面构件进行拆分,根据弯折过渡线分割为多个板状结构,通过自由锻的方式成形,再通过焊接的方式进行拼接形成u形截面构件,这样的制造方式使得u形截面构件的焊缝处存在明显的性能薄弱区,在使用过程中结构稳定性较差,且这种u形截面构件多为大壁厚结构,在焊接过程中,焊接的残余应力控制的难度较高,易出现焊接变形的情况,生产的u形截面构件的质量较差。

技术实现思路

1、本实用新型解决的问题是如何提升u形截面构件生产制备质量,以提升u形截面构件在使用过程中的结构稳定性。

2、为解决上述问题,一方面,本实用新型提供一种u形截面锻件成形模具,包括:

3、预制成形模具,所述预制成形模具用于对坯料进行镦粗冲孔,以获取预制坯,所述预制成形模具包括镦粗凹模、镦粗压头和冲孔压头,所述镦粗凹模的内腔形状和所述镦粗压头的截面形状均用于与环形结构的外轮廓形状相匹配,所述冲孔压头的截面形状用于与所述环形结构的内轮廓形状相匹配,所述环形结构为两个u形截面锻件的开口相对设置并相互连接形成;

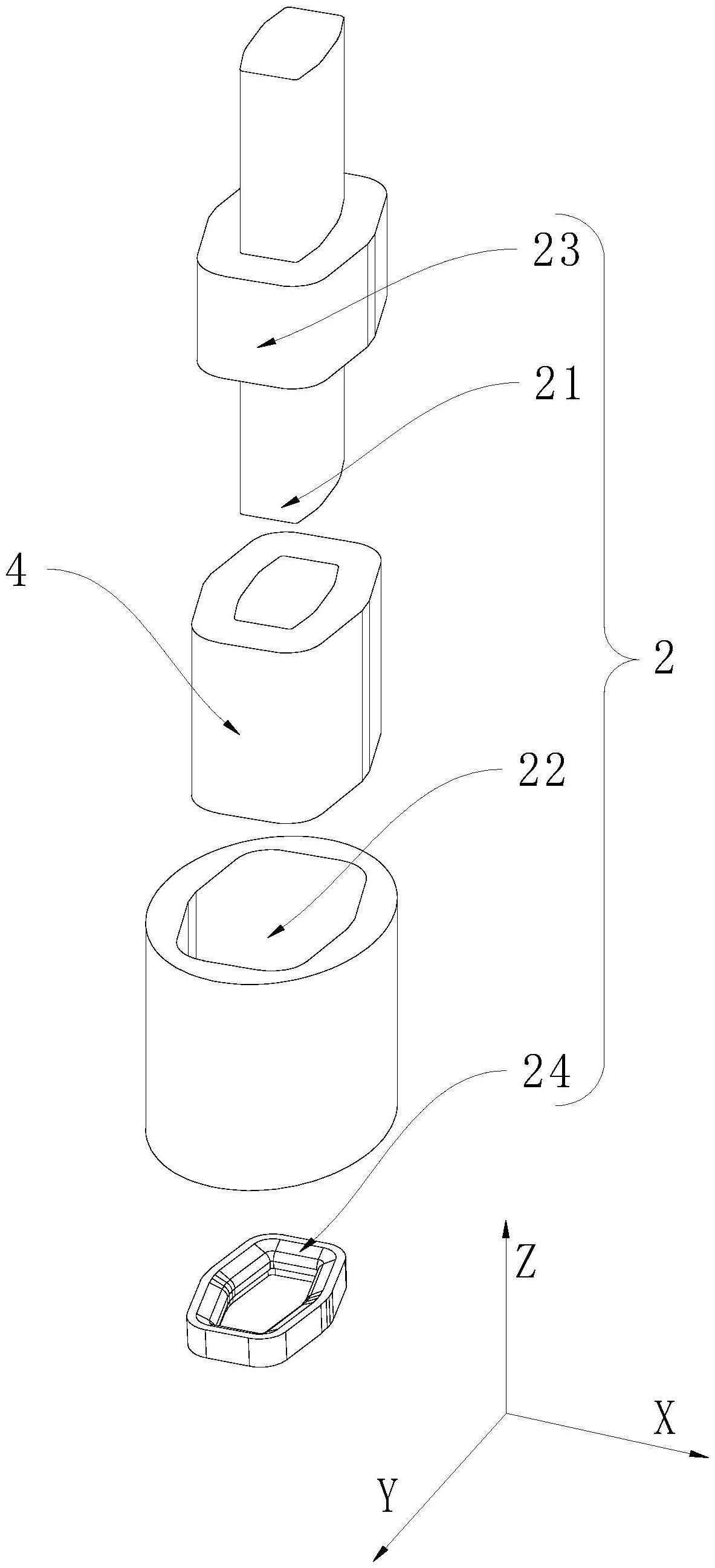

4、挤压成形模具,所述挤压成形模具用于对所述预制坯进行挤压成形,以获取所述环形结构,所述挤压成形模具包括挤压杆、挤压筒、挤压上模和成形模,所述挤压杆的截面形状用于与所述环形结构的内轮廓形状相匹配,所述挤压筒的内腔形状和所述成形模的内腔形状均用于与所述环形结构的外轮廓形状相匹配,所述挤压上模的截面形状用于与所述环形结构的截面形状相匹配。

5、相对于现有技术,本实用新型的u形截面锻件成形模具的有益效果包括:通过各个构件与环形结构的截面形状对应匹配的预制成形模具对坯料进行镦粗冲孔,获得截面形状与环形结构的截面形状相匹配的预制坯,以便于后续进行挤压成形,再通过各个构件与环形结构的截面形状对应匹配的挤压成形模具对预制坯进行挤压成形,在挤压成形的过程中,随待成形构件形状匹配设置的挤压成形模具能够使得预制坯金属流动均匀性得到提升,挤压成形后的环形结构的金属流线较为完整,且金属致密性较高,可有效提升环形结构的结构和形状的稳定性,避免出现金属流动不均匀导致的扭拧、波浪和弯曲等缺陷,同时,可避免焊接成形导致的结构和形状的稳定性差的问题,进而提升对环形结构切割后得到的u形截面锻件的生产制备质量,提升u形截面锻件在使用过程中的结构稳定性,且挤压成形的方式相较于焊接成形的方式,操作更加便捷,可有效提升u形截面锻件的生产效率。

6、可选地,所述镦粗凹模的相邻内侧壁之间、所述挤压筒的相邻内侧壁之间和所述挤压上模的相邻内侧壁之间均通过第一过渡圆角平滑连接,所述镦粗压头的相邻外侧壁之间、所述冲孔压头的相邻外侧壁之间和所述挤压杆的相邻外侧壁之间均通过第二过渡圆角平滑连接。

7、可选地,所述镦粗凹模的内腔径向尺寸等于所述预制坯的外轮廓径向尺寸加上热胀冷缩变形量,所述挤压筒的内腔径向尺寸大于所述预制坯的外轮廓径向尺寸。

8、可选地,所述成形模的内腔径向尺寸等于所述环形结构的外轮廓径向尺寸加上热胀冷缩变形量,所述挤压杆的径向尺寸等于所述环形结构的内轮廓径向尺寸减去所述热胀冷缩变形量。

9、可选地,所述成形模用于置于所述挤压筒的下方,所述成形模的外侧壁用于与所述挤压筒的内侧壁抵接,在背离所述挤压筒的方向上,所述成形模的内壁依次设有定径段和过渡段,所述过渡段的径向尺寸大于所述定径段的径向尺寸,所述定径段的径向尺寸等于所述环形结构的外轮廓径向尺寸加上热胀冷缩变形量。

10、可选地,所述成形模的模镗口设有模镗口锥角,所述模镗口锥角为60°。

11、可选地,所述挤压筒包括外挤压筒和组合式挤压筒,所述外挤压筒为两端开口的中空结构,所述外挤压筒的截面形状为圆环状,所述组合式挤压筒安装在所述外挤压筒内,所述组合式挤压筒的外壁与所述外挤压筒的内壁抵接,所述组合式挤压筒的内腔形状用于与所述环形结构的外轮廓形状相匹配,所述组合式挤压筒包括多个组合筒壁,多个所述组合筒壁沿所述外挤压筒的周向依次连接形成所述组合式挤压筒,相邻所述组合筒壁之间的连接处用于与所述环形结构的相邻外侧壁的连接处一一对应。

12、可选地,所述镦粗凹模包括外固定筒和组合式凹模,所述外固定筒为两端开口的中空结构,所述外固定筒的截面形状为圆环状,所述组合式凹模安装在所述外固定筒内,所述组合式凹模的外壁与所述外固定筒的内壁抵接,所述组合式凹模的内腔形状用于与所述环形结构的外轮廓形状相匹配,所述组合式凹模包括多个组合结构段,多个所述组合结构段沿所述外固定筒的周向依次连接形成所述组合式凹模,相邻所述组合结构段之间的连接处与所述预制坯的相邻外侧壁的连接处一一对应。

13、可选地,所述预制成形模具还包括切边压头,所述切边压头的截面形状用于与所述环形结构的内轮廓形状相匹配,当所述冲孔压头对所述镦粗凹模内的所述坯料进行冲孔后,所述切边压头用于对所述坯料进行切边,形成通孔,以获取预制坯。

14、另一方面,本实用新型还提供一种u形截面锻件生产设备,包括压机、切割装置和如上所述的u形截面锻件成形模具,所述u形截面锻件成形模具用于安装在所述压机上,以获取环形结构,所述切割装置用于切割所述环形结构,以获取u形截面锻件。

15、相对于现有技术,本实用新型的u形截面锻件生产设备的技术效果与如上所述的u形截面锻件成形模具的技术效果相类似,在此不再赘述。

技术特征:

1.一种u形截面锻件成形模具,其特征在于,包括:

2.根据权利要求1所述的u形截面锻件成形模具,其特征在于,所述镦粗凹模(11)的相邻内侧壁之间、所述挤压筒(22)的相邻内侧壁之间和所述挤压上模(23)的相邻内侧壁之间均通过第一过渡圆角平滑连接,所述镦粗压头(12)的相邻外侧壁之间、所述冲孔压头(13)的相邻外侧壁之间和所述挤压杆(21)的相邻外侧壁之间均通过第二过渡圆角平滑连接。

3.根据权利要求1所述的u形截面锻件成形模具,其特征在于,所述镦粗凹模(11)的内腔径向尺寸等于所述预制坯(4)的外轮廓径向尺寸加上热胀冷缩变形量,所述挤压筒(22)的内腔径向尺寸大于所述预制坯(4)的外轮廓径向尺寸。

4.根据权利要求1所述的u形截面锻件成形模具,其特征在于,所述成形模(24)的内腔径向尺寸等于所述环形结构(5)的外轮廓径向尺寸加上热胀冷缩变形量,所述挤压杆(21)的径向尺寸等于所述环形结构(5)的内轮廓径向尺寸减去所述热胀冷缩变形量。

5.根据权利要求1所述的u形截面锻件成形模具,其特征在于,所述成形模(24)用于置于所述挤压筒(22)的下方,所述成形模(24)的外侧壁用于与所述挤压筒(22)的内侧壁抵接,在背离所述挤压筒(22)的方向上,所述成形模(24)的内壁依次设有定径段(241)和过渡段(242),所述过渡段(242)的径向尺寸大于所述定径段(241)的径向尺寸,所述定径段(241)的径向尺寸等于所述环形结构(5)的外轮廓径向尺寸加上热胀冷缩变形量。

6.根据权利要求5所述的u形截面锻件成形模具,其特征在于,所述成形模(24)的模镗口设有模镗口锥角,所述模镗口锥角为60°。

7.根据权利要求1所述的u形截面锻件成形模具,其特征在于,所述挤压筒(22)包括外挤压筒(221)和组合式挤压筒(222),所述外挤压筒(221)为两端开口的中空结构,所述外挤压筒(221)的截面形状为圆环状,所述组合式挤压筒(222)安装在所述外挤压筒(221)内,所述组合式挤压筒(222)的外壁与所述外挤压筒(221)的内壁抵接,所述组合式挤压筒(222)的内腔形状用于与所述环形结构(5)的外轮廓形状相匹配,所述组合式挤压筒(222)包括多个组合筒壁(2221),多个所述组合筒壁(2221)沿所述外挤压筒(221)的周向依次连接形成所述组合式挤压筒(222),相邻所述组合筒壁(2221)之间的连接处用于与所述环形结构(5)的相邻外侧壁的连接处一一对应。

8.根据权利要求1所述的u形截面锻件成形模具,其特征在于,所述镦粗凹模(11)包括外固定筒和组合式凹模,所述外固定筒为两端开口的中空结构,所述外固定筒的截面形状为圆环状,所述组合式凹模安装在所述外固定筒内,所述组合式凹模的外壁与所述外固定筒的内壁抵接,所述组合式凹模的内腔形状用于与所述环形结构(5)的外轮廓形状相匹配,所述组合式凹模包括多个组合结构段,多个所述组合结构段沿所述外固定筒的周向依次连接形成所述组合式凹模,相邻所述组合结构段之间的连接处与所述预制坯(4)的相邻外侧壁的连接处一一对应。

9.根据权利要求1至8中任一项所述的u形截面锻件成形模具,其特征在于,所述预制成形模具(1)还包括切边压头,所述切边压头的截面形状用于与所述环形结构(5)的内轮廓形状相匹配,当所述冲孔压头(13)对所述镦粗凹模(11)内的所述坯料(3)进行冲孔后,所述切边压头用于对所述坯料(3)进行切边,形成通孔,以获取预制坯(4)。

10.一种u形截面锻件生产设备,其特征在于,包括压机、切割装置和如权利要求1至9中任一项所述的u形截面锻件成形模具,所述u形截面锻件成形模具用于安装在所述压机上,以获取环形结构(5),所述切割装置用于切割所述环形结构(5),以获取u形截面锻件(6)。

技术总结

本技术提供了一种U形截面锻件成形模具及生产设备。该U形截面锻件成形模具通过各个构件与环形结构的截面形状对应匹配的预制成形模具对坯料进行镦粗冲孔,获得截面形状与环形结构的截面形状相匹配的预制坯,再通过各个构件与环形结构的截面形状对应匹配的挤压成形模具对预制坯进行挤压成形,使得预制坯金属流动均匀性得到提升,可有效提升环形结构的结构和形状的稳定性,同时,可避免焊接成形导致的结构和形状的稳定性差的问题,进而提升对环形结构切割后得到的U形截面锻件的生产制备质量,提升U形截面锻件在使用过程中的结构稳定性,且挤压成形的方式相较于焊接成形的方式,操作更加便捷,可有效提升U形截面锻件的生产效率。

技术研发人员:王宝忠,温瑞洁,刘颖,周岩

受保护的技术使用者:中国第一重型机械股份公司

技术研发日:20221209

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!