移载定位装置及泵浦源自动锡焊机的制作方法

本技术涉及激光锡焊设备,特别涉及一种移载定位装置及泵浦源自动锡焊机。

背景技术:

1、激光模块产品的生产过程中需要在将泵浦源安装至壳体后对泵浦源的引脚与壳体上的接线端子进行焊接,现有技术中已经存在针对这类激光模块产品的自动锡焊设备,而自动锡焊设备在焊接前往往需要对激光模块进行初步定位,以获取待焊接点位的坐标,现有的自送锡焊设备中通常通过设置夹紧抬升机构对激光模块进行夹紧顶升,以将激光模块定位到预设的空间位置,这种夹紧顶升机构包括两个能沿水平方向相向活动以及能沿上下方向活动的夹紧板,各夹紧板上均设有托臂,其具体地定位过程包括:两个所述夹紧板先从侧方夹紧激光模块,以使得托臂伸入至激光模块的下方,之后两个所述夹紧板再向上运动,以在两个托臂的抬升作用下将激光模块定位至预设的空间位置;然而,由于激光模块的规格较大,重量较重,导致托臂的承载压力较大,在长期的使用下,容易造成托臂或夹紧板的弯曲形变,从而导致对激光模块的定位不准确,致使后续的焊接失败。

技术实现思路

1、本实用新型的主要目的是提出一种移载定位装置及泵浦源自动锡焊机,旨在解决现有自动锡焊设备中的托臂或夹紧板在长期抬升重量较重的激光模块后容易发生弯曲形变的问题。

2、为实现上述目的,本实用新型提出的移载定位装置用以激光模块焊接前的移载定位,所述移载定位装置包括:

3、工作台,形成有焊接工位;

4、顶升机构,设于所述工作台且处于所述焊接工位处,所述顶升机构包括能沿上下向活动的顶升部,所述顶升部用以由下至上顶升处于所述焊接工位的激光模块;以及,

5、夹紧机构,设于所述工作台,所述夹紧机构包括呈左右相对设置的两个夹紧部,两个所述夹紧部能相互靠近或远离,用以从侧方夹紧所述激光模块;

6、其中,所述顶升部将所述激光模块顶升到预设高度后,两个所述夹紧部将所述激光模块夹紧。

7、可选地,所述移载定位装置还包括测距传感器,所述测距传感器设于所述工作台,且处于所述焊接工位前后方向的一侧,所述测距传感器用以定位所述激光模块在前后方向上的位置。

8、可选地,所述移载定位装置还包括:

9、传输机构,设于所述工作台且经过所述焊接工位,用以沿朝前向所述焊接工位输送搭载有所述激光模块的工装板;

10、到位传感器,设于所述工作台且处于所述传输机构的前方,所述到位传感器用以与所述工装板抵接;以及,

11、控制装置,电性连接所述到位传感器、所述传输机构和所述顶升机构。

12、可选地,所述传输机构包括滚筒机构,所述滚筒机构包括多个前后方向上并列排布的滚筒,相邻的两个所述滚筒之间形成有让位间隙;

13、所述顶升部处于所述滚筒机构的下方,且能穿过对应的所述让位间隙抵接至所述激光模块。

14、可选地,所述顶升部设置多个,多个所述顶升部用以对应所述激光模块的周侧方向布设;

15、所述顶升机构包括联接载板,所述联接载板沿上下向相对所述工作台活动设置,多个所述顶升部均设于所述联接载板。

16、可选地,所述顶升机构还包括分别对应多个所述顶升部设置的多个导向组件,各所述导向组件均包括导轨及滑块,所述导轨沿上下向延伸设置于所述工作台,所述滑块设于所述联接载板,且与所述导轨配合连接;和/或,

17、所述顶升机构还包括基座及顶升气缸,所述基座设于所述工作台,所述顶升气缸设于所述基座,且具有沿上下向伸缩活动的顶杆,所述顶杆固设于所述联接载板。

18、可选地,所述夹紧机构还包括联动组件,所述联动组件包括:

19、驱动电机,设于所述工作台,所述驱动电机具有沿左右向所处轴线转动的输出轴;以及,

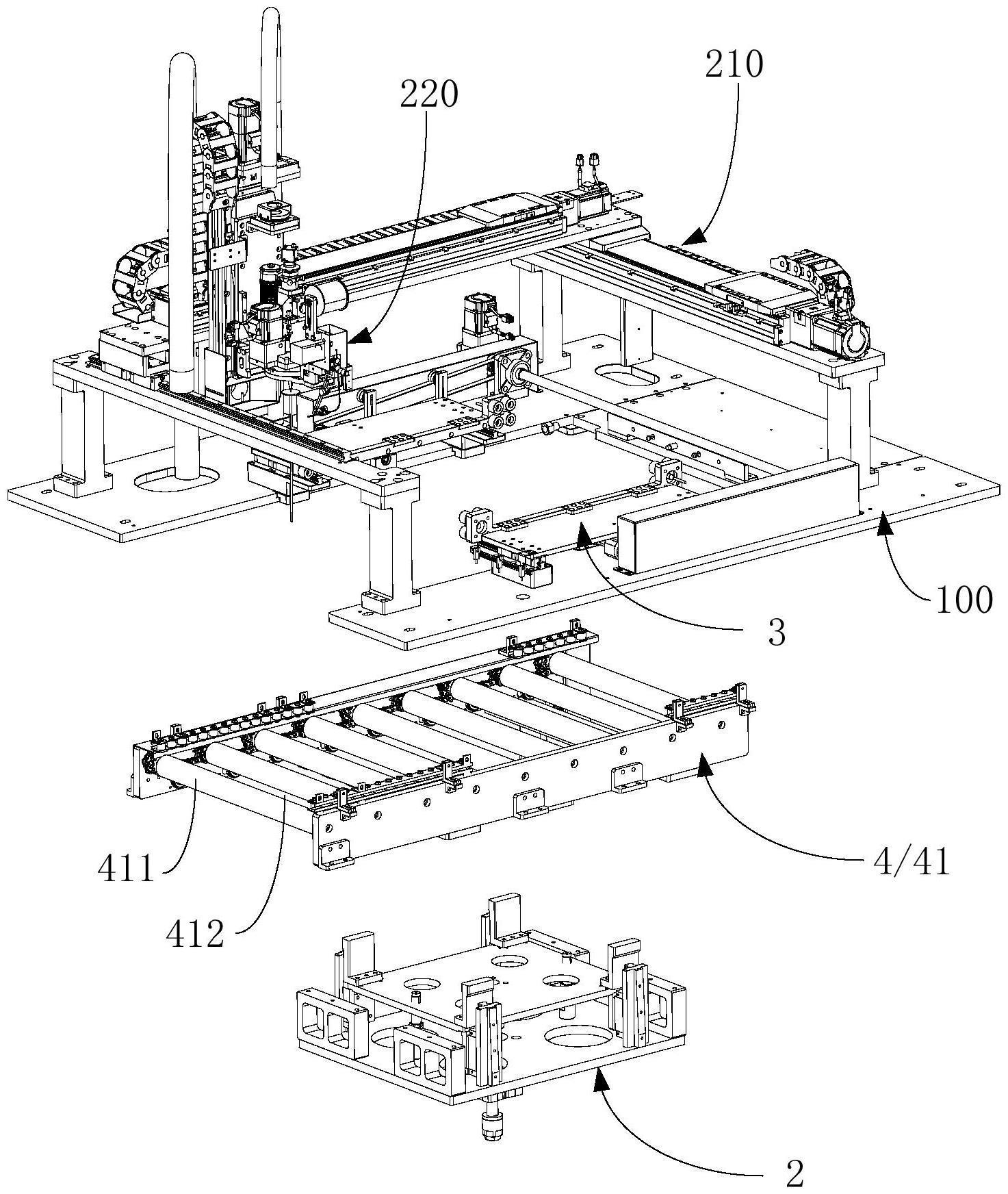

20、两个传动组件,分别对应两个所述夹紧部设置,各所述传动组件均包括传动丝杆与连接套筒,所述传动丝杆沿左右向轴线转动设置于所述工作台,所述连接套筒设于对应的所述夹紧部且止转配合至所述传动丝杆,两个所述传动丝杆均同步传动连接至所述输出轴。

21、可选地,所述夹紧机构还包括第一检测组件,所述第一检测组件包括第一遮光部及多个第一感光部,所述第一遮光部设于其中一所述夹紧部,多个所述第一感光部对应所述第一遮光部设置于所述工作台,且沿左右向呈间隔排布,在对应的所述夹紧部的活动行程上,所述第一遮光部能够依次遮挡多个所述第一感光部;

22、所述移载定位装置还包括控制装置,所述控制装置电性连接多个所述第一感光部,在所述第一遮光部遮挡对应的所述第一感光部时,所述控制装置能控制两个所述夹紧部相对停止活动。

23、可选地,所述移载定位装置还包括扫码器,所述扫码器设于所述工作台,且对应所述焊接工位设置,以扫取激光模块上的识别码,所述扫码器电性连接至所述控制装置。

24、为实现上述目的,本实用新型提出的泵浦源自动锡焊机包括上述的移载定位装置,所述移载定位装置包括:

25、工作台,形成有焊接工位;

26、顶升机构,设于所述工作台且处于所述焊接工位处,所述顶升机构包括能沿上下向活动的顶升部,所述顶升部用以由下至上顶升处于所述焊接工位的激光模块;以及,

27、夹紧机构,设于所述工作台,所述夹紧机构包括呈左右相对设置的两个夹紧部,两个所述夹紧部能相互靠近或远离,用以从侧方夹紧所述激光模块;

28、其中,所述顶升部将所述激光模块顶升到预设高度后,两个所述夹紧部将所述激光模块夹紧。

29、本实用新型提供的技术方案中,通过将所述顶升部与所述夹紧部分开设置,使得所述顶升部的顶升动作与所述夹紧部的夹紧动作能够分步进行,首先,所述顶紧部直接由下至上顶升所述激光模块,此时所述顶升部只承受挤压应力而不承受弯曲应力,有效避免了所述顶升部或连接所述顶升部的夹紧部发生形变,确保了装置在长期使用后对所述激光模块重复定位的精准性,方便后续焊接装置定位到焊接点处进行焊接;不仅如此,相较于现有技术而言,由于本技术方案中先进行顶升部的顶升动作,后进行夹紧部的夹紧动作,因此不存在驱动所述夹紧部整体抬升的情况,减少了驱动所述顶升部与所述夹紧部动作的驱动部的关联程度,便于后期的维修置换,同时减少了驱动所述顶升部活动的不必要能耗。

技术特征:

1.一种移载定位装置,用以激光模块焊接前的移载定位,其特征在于,所述移载定位装置包括:

2.如权利要求1所述的移载定位装置,其特征在于,所述移载定位装置还包括测距传感器,所述测距传感器设于所述工作台,且处于所述焊接工位前后方向的一侧,所述测距传感器用以定位所述激光模块在前后方向上的位置。

3.如权利要求1所述的移载定位装置,其特征在于,所述移载定位装置还包括:

4.如权利要求3所述的移载定位装置,其特征在于,所述传输机构包括滚筒机构,所述滚筒机构包括多个前后方向上并列排布的滚筒,相邻的两个所述滚筒之间形成有让位间隙;

5.如权利要求1所述的移载定位装置,其特征在于,所述顶升部设置多个,多个所述顶升部用以对应所述激光模块的周侧方向布设;

6.如权利要求5所述的移载定位装置,其特征在于,所述顶升机构还包括分别对应多个所述顶升部设置的多个导向组件,各所述导向组件均包括导轨及滑块,所述导轨沿上下向延伸设置于所述工作台,所述滑块设于所述联接载板,且与所述导轨配合连接;和/或,

7.如权利要求1所述的移载定位装置,其特征在于,所述夹紧机构还包括联动组件,所述联动组件包括:

8.如权利要求1所述的移载定位装置,其特征在于,所述夹紧机构还包括第一检测组件,所述第一检测组件包括第一遮光部及多个第一感光部,所述第一遮光部设于其中一所述夹紧部,多个所述第一感光部对应所述第一遮光部设置于所述工作台,且沿左右向呈间隔排布,在对应的所述夹紧部的活动行程上,所述第一遮光部能够依次遮挡多个所述第一感光部;

9.如权利要求8所述的移载定位装置,其特征在于,所述移载定位装置还包括扫码器,所述扫码器设于所述工作台,且对应所述焊接工位设置,以扫取激光模块上的识别码,所述扫码器电性连接至所述控制装置。

10.一种泵浦源自动锡焊机,其特征在于,包括如权利要求1至9任意一项所述的移载定位装置。

技术总结

本技术公开一种移载定位装置及泵浦源自动锡焊机,移载定位装置用以激光模块焊接前的移载定位,移载定位装置包括工作台、顶升机构及夹紧机构,工作台形成有焊接工位,顶升机构设于工作台且处于焊接工位处,顶升机构包括能沿上下向活动的顶升部,顶升部用以由下至上顶升处于焊接工位的激光模块,夹紧机构设于工作台,夹紧机构包括呈左右相对设置的两个夹紧部,两个夹紧部能相互靠近或远离,用以从侧方夹紧激光模块,其中,顶升部将激光模块顶升到预设高度后,两个夹紧部将激光模块夹紧。通过将顶升机构与夹紧机构分开设置,避免了顶升部和夹紧部承受弯曲应力而发生形变,保证了夹紧顶升精度。

技术研发人员:陈武祥,高鹏,杨梦豪,李辉辉

受保护的技术使用者:武汉锐科光纤激光技术股份有限公司

技术研发日:20221208

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!