一种基于冲压件的热冲成型模具的制作方法

本技术涉及热冲模具,具体为一种基于冲压件的热冲成型模具。

背景技术:

1、冲压件的热冲压成型工艺中热冲压模具不但用于成型,还要用于给工件冷却淬火,因此模具的冷却系统的设计是热冲压模具设计的核心问题,冷却系统的设计质量直接影响到模具的冷却效率以及冷却的均匀性,直接决定整个模具设计的成败,现有技术中,热冲成型模具中的冷却方式主要是直接在凹模中加工直通冷却水道,向冷却水道中通水对模具和工件进行冷却,考虑到冷却水道加工难度,直通式的较为可行,但是此类型水道由于冷却水从一侧进入另一侧导出,冷却水在两侧吸热效果存在差异,导致整个工件冷却不均匀,对工件的性能影响较大,甚至影响成品质量,为此,我们提出了一种基于冲压件的热冲成型模具。

技术实现思路

1、针对现有技术的不足,本实用新型提供了一种基于冲压件的热冲成型模具,解决了现有的问题。

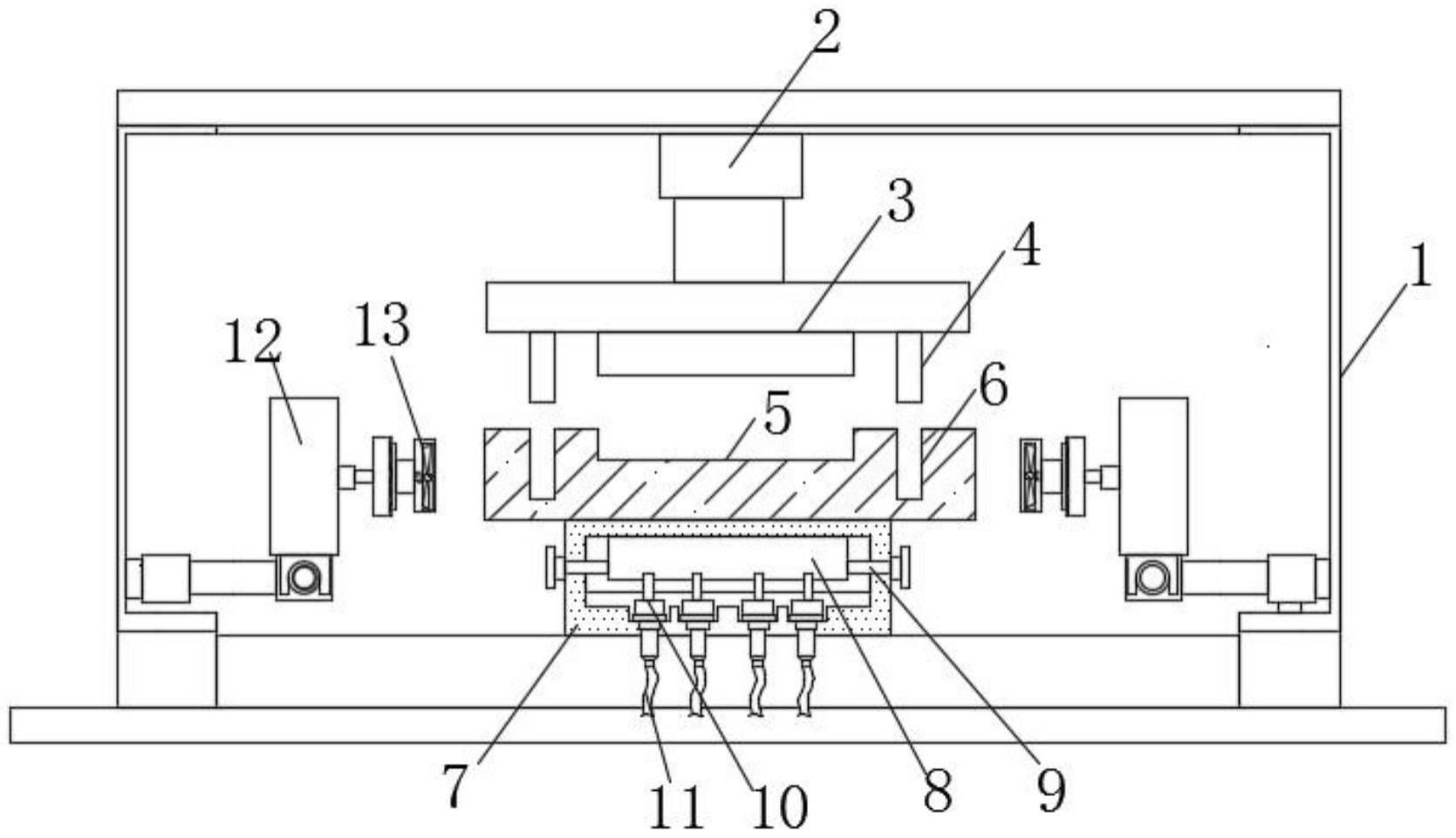

2、为实现以上目的,本实用新型通过以下技术方案予以实现:一种基于冲压件的热冲成型模具,包括机架,所述机架的内部顶壁固定安装有电动液压伸缩杆,所述电动液压伸缩杆的底部固定安装有上压模,所述上压模的两端底部分别固定连接有限位杆,所述机架的内部底壁固定安装有底座,所述底座上固定安装有下模座,所述下模座上开设有与限位杆卡接的限位槽,所述底座的内部开设有冷却腔,所述冷却腔的两端连通有出水管道,所述冷却腔的底部固定安装有喷水头,所述喷水头通过水管与外部水龙头连接。

3、优选的,所述机架的两侧内壁分别固定连接有安装架,所述安装架上固定安装有散热风扇。

4、优选的,所述电动液压伸缩杆通过螺栓固定安装在机架内部顶壁,所述电动液压伸缩杆通过导线与外部电源电性连接。

5、优选的,所述出水管道一端与冷却腔连通,另一端贯穿底座延伸至底座外部。

6、优选的,所述喷水头的数量设置为多个,所述喷水头呈环形等角度圆周分布在冷却腔底部,所述喷水头的出水口延伸至冷却腔内部。

7、优选的,所述散热风扇对称分布在下模座两侧,所述散热风扇通过螺栓固定安装在安装架上,所述散热风扇通过导线与外部电源电性连接。

8、有益效果

9、本实用新型提供了一种基于冲压件的热冲成型模具。与现有技术相比具备以下有益效果:

10、1、该一种基于冲压件的热冲成型模具,通过改变传统直通冷却水道,通过在下模座下方的底座内部开设冷却腔,冷却腔两端连通出水管道,冷却腔内部固定安装喷水头,喷水头通过水管与外部冷却水源连接,且将喷水头设计为环形分布的结构,环形分布的结构的好处在于,可使冷却水对冷却腔内壁均匀喷射进而带走下模座传递给冷却腔的热量,以保证冷却水到工件表面距离一致,从而保证冷却均匀,冷却效率得以大大提高。

11、2、该一种基于冲压件的热冲成型模具,通过在机架的两侧内壁固定安装安装架,安装架上固定安装散热风扇,通过散热风扇对下模座以及冲压件表面吹风对下模座以及冲压件冷却,达到风冷散热的目的,进而结合喷水头的水冷散热达到双重散热的目的,提高模具的冷却效率,提高成型品质。

技术特征:

1.一种基于冲压件的热冲成型模具,包括机架(1),其特征在于:所述机架(1)的内部顶壁固定安装有电动液压伸缩杆(2),所述电动液压伸缩杆(2)的底部固定安装有上压模(3),所述上压模(3)的两端底部分别固定连接有限位杆(4),所述机架(1)的内部底壁固定安装有底座(7),所述底座(7)上固定安装有下模座(5),所述下模座(5)上开设有与限位杆(4)卡接的限位槽(6),所述底座(7)的内部开设有冷却腔(8),所述冷却腔(8)的两端连通有出水管道(9),所述冷却腔(8)的底部固定安装有喷水头(10),所述喷水头(10)通过水管(11)与外部水龙头连接。

2.根据权利要求1所述的一种基于冲压件的热冲成型模具,其特征在于:所述机架(1)的两侧内壁分别固定连接有安装架(12),所述安装架(12)上固定安装有散热风扇(13)。

3.根据权利要求1所述的一种基于冲压件的热冲成型模具,其特征在于:所述电动液压伸缩杆(2)通过螺栓固定安装在机架(1)内部顶壁,所述电动液压伸缩杆(2)通过导线与外部电源电性连接。

4.根据权利要求1所述的一种基于冲压件的热冲成型模具,其特征在于:所述出水管道(9)一端与冷却腔(8)连通,另一端贯穿底座(7)延伸至底座(7)外部。

5.根据权利要求1所述的一种基于冲压件的热冲成型模具,其特征在于:所述喷水头(10)的数量设置为多个,所述喷水头(10)呈环形等角度圆周分布在冷却腔(8)底部,所述喷水头(10)的出水口延伸至冷却腔(8)内部。

6.根据权利要求2所述的一种基于冲压件的热冲成型模具,其特征在于:所述散热风扇(13)对称分布在下模座(5)两侧,所述散热风扇(13)通过螺栓固定安装在安装架(12)上,所述散热风扇(13)通过导线与外部电源电性连接。

技术总结

本技术公开了一种基于冲压件的热冲成型模具,包括机架,机架的内部顶壁固定安装有电动液压伸缩杆,电动液压伸缩杆的底部固定安装有上压模,上压模的两端底部分别固定连接有限位杆,机架的内部底壁固定安装有底座,底座上固定安装有下模座,下模座上开设有与限位杆卡接的限位槽,底座的内部开设有冷却腔,冷却腔的两端连通有出水管道,冷却腔的底部固定安装有喷水头,喷水头通过水管与外部水龙头连接,本技术涉及热冲模具技术领域,该一种基于冲压件的热冲成型模具,改变传统直通冷却水道,将喷水头设计为环形分布的结构,可使冷却水均匀带走下模座的热量,从而保证冷却均匀,冷却效率得以大大提高。

技术研发人员:闻树刚,潘灿华,周小丽

受保护的技术使用者:杭州萧山三得机械有限公司

技术研发日:20221215

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!