一种自动整形组装机的制作方法

本技术涉及整形机,尤其涉及一种自动整形组装机。

背景技术:

1、现有的整形机在作业的时候,主要通过人工将零件放入模具内,通过气动按钮,整机机的上模下压,从而完成零件的整形。人工作业存在安全隐患,并且通过人工,效率低,且人员劳动强度大。并且在整形完成后,同样通过人工将零件放置于组装机上进行组装,效率低。

技术实现思路

1、基于以上所述,本实用新型的目的在于提供一种全自动整形组件机,能够自动完成整形和组装,减少人工使用,提高效率。

2、为达上述目的,本实用新型采用以下技术方案:

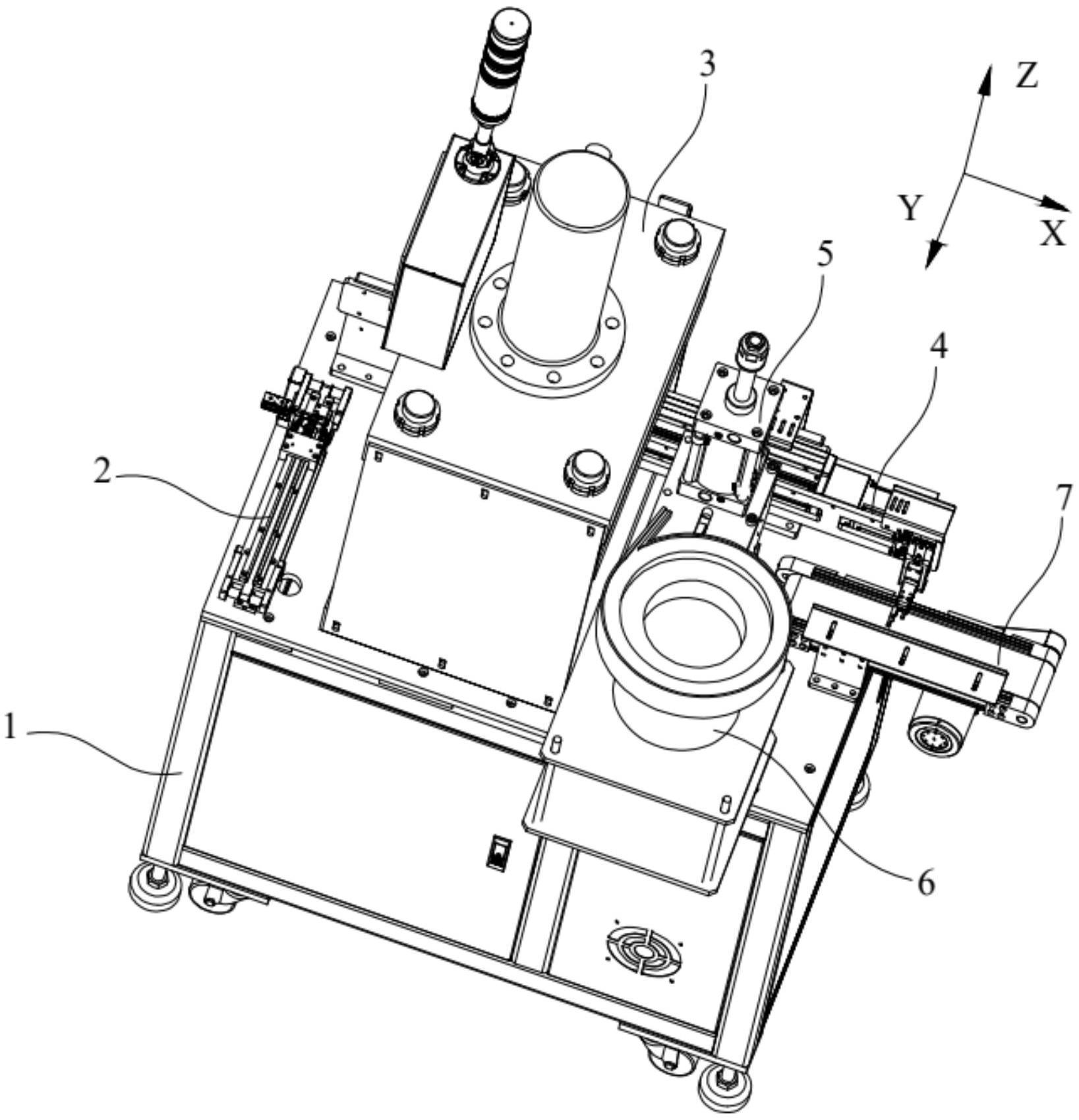

3、本实用新型提供一种自动整形组装机,包括:

4、机台;

5、整形机主体,设置于所述机台上,用于a零件的整形;

6、送料机构,设置于所述机台上,用于输送a零件;

7、震动盘,设置于所述机台上,用于输送b零件;

8、组装机主体,设置于所述机台上,用于将a零件和b零件组装成c零件;

9、出料机构,设置于所述机台上,用于输送c零件;

10、取料机构,设置于所述机台上,其包括第一取料抓手、第二取料抓手和第三取料抓手,所述第一取料抓手用于抓取所述送料机构的a零件放置于所述整形机主体,所述第二取料抓手用于抓取所述整形机主体上的a零件放置于所述组装机主体,所述第三取料抓手用于抓取所述组装机主体上的c零件放置于出料机构上。

11、进一步地,所述取料机构还包括:

12、取料架,被配置为沿第一方向延伸,其上设置有取料电机;

13、取料滑轨,设置于所述取料架上;

14、滑动架,滑动设置于所述取料滑轨上,所述取料电机的输出端连接所述滑动架以使得所述滑动架能够在所述取料滑轨上沿第一方向滑动;

15、所述滑动架上间隔设置有第一取料气缸、第二取料气缸和第三取料气缸,所述第一取料气缸的输出端连接所述第一取料抓手以驱动所述第一取料抓手能够沿第三方向移动,所述第二取料气缸的输出端连接所述第二取料抓手以驱动所述第二取料抓手能够沿第三方向移动,所述第三取料气缸的输出端连接所述第三取料抓手以驱动所述第三取料抓手能够沿第三方向移动。

16、进一步地,所述送料机构包括:

17、送料架,送料架的两端均设置有转轴,两组所述转轴上套设有送料输送皮带,所述送料架上还设置有送料电机,所述送料电机的输出端连接其中一组所述转轴以驱动所述送料输送皮带能够循环移动;

18、所述送料架上还设置有定位部,所述定位部位于所述送料输送皮带的上方用于阻挡a零件继续移动。

19、进一步地,所述送料架上还设置有两组挡板,两组所述挡板分别设置于所述送料输送皮带的上方的两侧,两组所述挡板形成送料通道。

20、进一步地,所述整形机主体包括上安装板、下安装板以及设置于所述上安装板和下安装板之间的导柱,所述上安装板上设置有上整形驱动机构,所述上整形驱动机构的输出端穿过所述上安装板且设置有上整形模具,所述下安装板上设置有下整形模具,所述上整形模具和所述下整形模具上下对称。

21、进一步地,所述下安装板的下方设置有下驱动架,所述下驱动架上设置有下整形驱动机构,所述下整形驱动机构的输出连接所述下整形模具。

22、进一步地,所述上安装板和所述下安装板之间还设置有上连接板,所述上连接板套设于所述导柱上,所述上整形驱动机构的输出端还设置有上整形套筒,所述上整形套筒穿过所述上连接板,所述上整形套筒连接所述上整形模具;

23、所述下安装板和所述下驱动架之间设置有下连接板,所述上连接板和所述下连接板通过连杆连接,所述下驱动架通过连接柱与所述下安装板连接,所述下连接板套设于所述连接柱,所述下连接板和所述下驱动架之间设置有缓冲弹簧,所述下整形驱动机构的输出端穿过所述缓冲弹簧,所述下整形驱动机构的输出端还设置有下整形套筒,所述下整形套筒穿过所述下连接板,所述下整形套筒连接所述下整形模具,所述缓冲弹簧的底部抵接所述下驱动架,所述缓冲弹簧的顶部底架所述下整形套筒的底部。

24、进一步地,所述组装机主体包括:

25、组装架,其顶部设置有上组装驱动机构,所述上组装驱动机构的输出端穿过所述组装架且设置有上压件,所述组装架的底部设置有下组装驱动机构,所述下组装驱动机构的输出端穿过所述组装架且设置有下零件定位件,所述组装架上还设置有上零件定位件,所述组装架上还设置有定位气缸,所述定位气缸的输出端连接所述上零件定位件以使得所述上零件定位件能够滑动至所述下零件定位件的上方。

26、进一步地,所述下零件定位件上设置有第一定位孔和第二定位孔,所述上组装驱动机构的输出端还设置有上压板,所述上压板滑动设置于所述组装架上,所述上压件设置于所述上压板上,所述上压件能够穿入所述第一定位孔,所述第一定位孔用于定位b零件,所述压板上还设置有定位杆,所述定位杆能够穿过所述第二定位孔,所述下零件定位件上还设置有第三定位孔,所述定位杆的底部卡入所述第三定位孔。

27、进一步地,所述出料机构包括出料架,所述出料架的两端均设置有转轴,两组所述转轴上套设有出料输送皮带,所述出料架上还设置有出料电机,所述出料电机的输出端连接其中一组转轴以驱动所述出料输送皮带能够循环移动。

28、本实用新型的有益效果为:

29、本实用新型提供一种自动整形组装机,人工将a零件放到送料机构上,送料机构对零件进行输送,第一取料抓手将抓取a零件放置于整形机主体上进行整形,整形完成后第二取料抓手抓取整形完的a零件放置于组装机主体上,同时震动盘将b零件输送至组装机主体上,在组装机主体上将a零件和b零件加工形成c零件,最后由第三取料抓手抓取c零件放置于出料机构上,完成整个零件的加工。当第一取料抓手在抓取下一个a零件时,第二取料抓手同时也在抓取上一个已经完成整形的a零件,第三取料抓手同时抓取上一个已经完成组装的c零件。本实用新型实施例通过自动送料、自动整形、自动组装、自动出料,完成零件的加工,并且各抓手同步工作,减少了人工使用,提高了生产效率。

技术特征:

1.一种自动整形组装机,其特征在于,包括:

2.根据权利要求1所述的一种自动整形组装机,其特征在于,所述取料机构(4)还包括:

3.根据权利要求2所述的一种自动整形组装机,其特征在于,所述送料机构(2)包括:

4.根据权利要求3所述的一种自动整形组装机,其特征在于,所述送料架(21)上还设置有两组挡板(25),两组所述挡板(25)分别设置于所述送料输送皮带(22)的上方的两侧,两组所述挡板(25)形成送料通道(26)。

5.根据权利要求2所述的一种自动整形组装机,其特征在于,所述整形机主体(3)包括上安装板(31)、下安装板(32)以及设置于所述上安装板(31)和下安装板(32)之间的导柱(33),所述上安装板(31)上设置有上整形驱动机构(36),所述上整形驱动机构(36)的输出端穿过所述上安装板(31)且设置有上整形模具(34),所述下安装板(32)上设置有下整形模具(35),所述上整形模具(34)和所述下整形模具(35)上下对称。

6.根据权利要求5所述的一种自动整形组装机,其特征在于,所述下安装板(32)的下方设置有下驱动架(371),所述下驱动架(371)上设置有下整形驱动机构(37),所述下整形驱动机构(37)的输出连接所述下整形模具(35)。

7.根据权利要求6所述的一种自动整形组装机,其特征在于,所述上安装板(31)和所述下安装板(32)之间还设置有上连接板(381),所述上连接板(381)套设于所述导柱(33)上,所述上整形驱动机构(36)的输出端还设置有上整形套筒(341),所述上整形套筒(341)穿过所述上连接板(381),所述上整形套筒(341)连接所述上整形模具(34);

8.根据权利要求2所述的一种自动整形组装机,其特征在于,所述组装机主体(5)包括:

9.根据权利要求8所述的一种自动整形组装机,其特征在于,所述下零件定位件(55)上设置有第一定位孔(562)和第二定位孔(563),所述上组装驱动机构(52)的输出端还设置有上压板(57),所述上压板(57)滑动设置于所述组装架(51)上,所述上压件(53)设置于所述上压板(57)上,所述上压件(53)能够穿入所述第一定位孔(562),所述第一定位孔(562)用于定位b零件,所述压板上还设置有定位杆(571),所述定位杆(571)能够穿过所述第二定位孔(563),所述下零件定位件(55)上还设置有第三定位孔(551),所述定位杆(571)的底部卡入所述第三定位孔(551)。

10.根据权利要求2所述的一种自动整形组装机,其特征在于,所述出料机构(7)包括出料架(71),所述出料架(71)的两端均设置有转轴,两组所述转轴上套设有出料输送皮带(72),所述出料架(71)上还设置有出料电机(73),所述出料电机(73)的输出端连接其中一组转轴以驱动所述出料输送皮带(72)能够循环移动。

技术总结

本技术涉公开了一种自动整形组装机,送料机构对零件进行输送,第一取料抓手将抓取A零件放置于整形机主体上进行整形,整形完成后第二取料抓手抓取整形完的A零件放置于组装机主体上,同时震动盘将B零件输送至组装机主体上,在组装机主体上将A零件和B零件加工形成C零件,最后由第三取料抓手抓取C零件放置于出料机构上,完成整个零件的加工。当第一取料抓手在抓取下一个A零件时,第二取料抓手同时也在抓取上一个已经完成整形的A零件,第三取料抓手同时抓取上一个已经完成组装的C零件。本技术实施例通过自动送料、自动整形、自动组装、自动出料,完成零件的加工,并且各抓手同步工作,减少了人工使用,提高了生产效率。

技术研发人员:姚小文

受保护的技术使用者:东莞市浩能自动化机械有限公司

技术研发日:20221216

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!