一种L型产品自动翻面攻丝系统的制作方法

本技术涉及一种攻丝装置,尤其是一种l型产品自动翻面攻丝系统,属于金属机加工设备领域。

背景技术:

1、在机加工作业中,经常需要在钣金件上进行螺纹孔的加工。工业批量生产的钣金件,一般由冲床加工,而钣金件上的螺纹孔,无论是冲压模冲床还是转塔冲床都无法直接加工生成,故对预留孔的攻丝,成为钣金件后续加工的常用工艺。在通用攻丝机上通过更改不同夹具,更改攻丝头距离,可以实现不同产品的螺纹孔加工。

2、攻丝是一个复杂的组合运动,丝攻在旋转的同时,还要进行径向进给。钣金件属薄壁类零件,螺纹孔较小,且都为挤压丝锥加工,多方因素决定了攻丝的径向移动速度缓慢。而通用攻丝机的夹具安装在丝攻下方,人工取放产品时需要预留足够高的空间。较大的距离导致攻丝机消耗长时间做无效的升降旋转,故导致攻丝效率低。在实际攻丝操作中操作员的操作步骤如下:待加工料区取产品——擦拭油污——放入攻丝机夹具——按启动开关——攻丝,完成品放入已完成料区。从整个操作流程可以看出,操作员的操作步骤多,移动距离大,疲老强度高。

3、因此,如何解决攻丝操作中存在的上述缺陷一直是机加工中行业需要解决的技术课题。

技术实现思路

1、本实用新型发明的目的:旨在设计一种能在较低空间传动产品的夹具,缩短攻丝头空转行程;降低操作员的工作强度,改善攻丝工艺流程。

2、本实用新型的发明目的,通过以下技术方案实现:

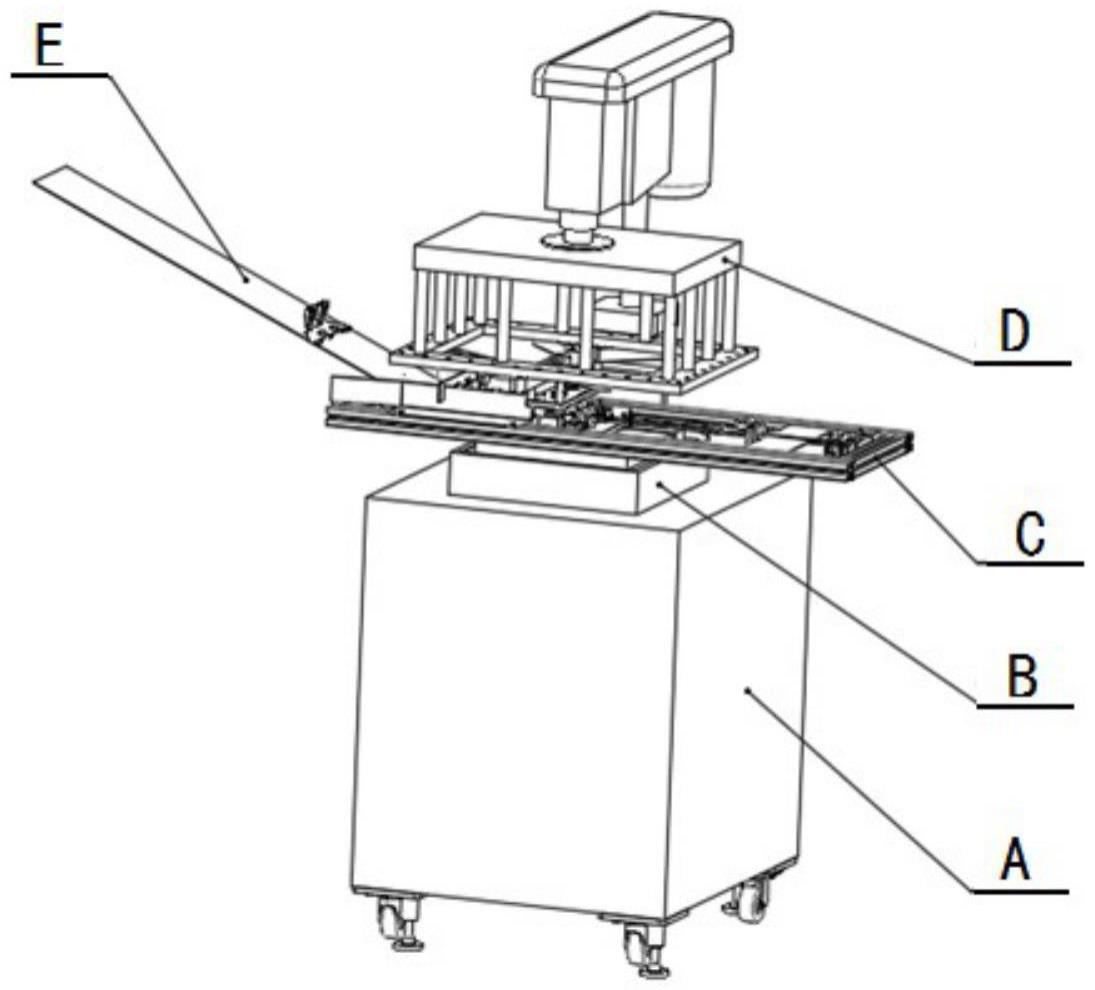

3、这种l型产品自动翻面攻丝系统,包括攻丝机底座a、治具安装座b、丝攻安装座d、接料滑道e,其特征在于:所述的治具安装座b与丝攻安装座d之间设有一自动翻面攻丝c,该自动翻面攻丝c由上攻丝夹具f和下攻丝夹具g组成;所述的上攻丝夹具f与设于其上部的丝攻安装座d组成攻丝结构;所述的下攻丝夹具g安置在治具安装座b上,并且该下攻丝夹具g的一侧通过一倾斜式接料滑道e衔接,用以接收需攻丝的产品12。

4、进一步地,所述的上攻丝夹具f由分别固定在上盖板31上板面左、右对称设置的两个丝攻30、以及设置在上板面下部的左定位块32,前定位块33,右定位块34和压紧产品12的弹簧压棒26构成;同时,上盖板31经左、右分设在板面上的两组各两根连接杆29与分布在丝攻固定座28两侧的连接杆固定座27连接,所述的固定座28的前端与丝攻30上端连接。

5、进一步地,所述的下攻丝夹具g经左右两块对称设置的安装板24安置在与治具安装座b固定的治具底板9上,该下攻丝夹具g包括:双轴步进电机17、传动皮带6、带轮8、惰轮7和阻挡气缸10,双轴步进电机17经电机座安装座18固定于电机安装座16后与型材架1连接,双轴步进电机17两端的输出轴端各设有一带轮8,所述的两惰轮7安置在与双轴步进电机17相平行的型材架1的另一边的由惰轮座3和转轴4构成的惰轮架体上,传动皮带6设置在对应的每一组对应的带轮8、惰轮7上,由此构成产品12输送时的翻转输送工位、输送攻丝工位和输送下线工位;所述的翻转输送工位处于靠近双轴步进电机位置处的输送带上方,该段输送带上方设置着由左侧挡板13、右侧挡板15构成的产品导正结构,并由横向连接左右挡板连接板14构成产品的一次翻转导正结构;所述的输送攻丝工位由设置在治具底板9左右两边上的侧安装板24、设置在两侧安装板24之间治具底板9上的产品左支撑板21、产品中支撑板22和产品右支撑板23,以及同时设置在侧安装板24内侧的安置着前部配有阻挡块35的阻挡气缸10,所述的阻挡气缸10安置在气缸座11上;同时,在左支撑板21、右支撑板23面朝双轴步进电机17方向的前方各设有一皮带支撑板19;此外,所述的惰轮7安置在由惰轮座3和转轴4组成的惰轮支架上,该惰轮支架通过外侧的惰轮座安装板2与下部的型材架1固定连接,并且在内侧的两传动皮带6的环形圈内设有一下部固定在型材架1上的下料挡板5,由此组成输送区的二次翻转区。

6、进一步地,所述的产品中支撑板22的凹槽中设置着位置感应元件36,该位置感应元件36用以配合反映着传动皮带6上产品12达到的位置,并将该达到信号传送给丝攻30,以便及时攻丝。

7、进一步地,所述的左右挡板连接板14的下边缘a需高于产品12的重心d,即产品重心h为正;同时,产品重心d与垂直面距离s和高度n需满足:s>n/2。

8、进一步地,所述的下料挡板5与垂直面保持的夹角应大于0°小于90°,同时下料挡板5与产品接触点b、产品重心d的关系为:重心点的位置d应高于接触点b,即l>0。

9、根据以上技术方案提出的这种l型产品自动翻面攻丝系统,不仅实现了狭小高度空间的自动攻丝,并可推广到相似产品的攻丝工艺,后续只要更改相应的模具,可为进一步提高企业该流程的自动化水平。

技术特征:

1.一种l型产品自动翻面攻丝系统,包括攻丝机底座(a)、治具安装座(b)、丝攻安装座(d)、接料滑道(e),其特征在于:所述的治具安装座(b)与丝攻安装座(d)之间设有一自动翻面攻丝(c),该自动翻面攻丝(c)由上攻丝夹具(f)和下攻丝夹具(g)组成;所述的上攻丝夹具(f)与设于其上部的丝攻安装座(d)组成攻丝结构;所述的下攻丝夹具(g)安置在治具安装座(b)上,并且该下攻丝夹具(g)的一侧通过一倾斜式接料滑道(e)衔接,接收需攻丝的产品(12)。

2.如权利要求1所述的一种l型产品自动翻面攻丝系统,其特征在于:所述的上攻丝夹具(f)由分别固定在上盖板(31)上板面左、右对称设置的两个丝攻(30)、以及设置在上板面下部的左定位块(32),前定位块(33),右定位块(34)和压紧产品(12)的弹簧压棒(26)构成;同时,上盖板(31)经左右分设在板面上的两组各两根连接杆(29)与分布在丝攻固定座(28)两侧的连接杆固定座(27)连接,所述的固定座(28)的前端与丝攻(30)上端连接。

3.如权利要求1所述的一种l型产品自动翻面攻丝系统,其特征在于:所述的下攻丝夹具(g)经左右两块对称设置的安装板(24)安置在与治具安装座(b)固定的治具底板(9)上,该下攻丝夹具(g)包括:双轴步进电机(17)、传动皮带(6)、带轮(8)、惰轮(7)和阻挡气缸(10),双轴步进电机(17)经电机座安装座(18)固定于电机安装座(16)后与型材架(1)连接,双轴步进电机两端的输出轴端各设有一带轮(8),所述的两惰轮(7)安置在与双轴步进电机(17)相平行的型材架(1)的另一边的由惰轮座(3)和转轴(4)构成的惰轮架体上,传动皮带(6)设置在对应的每一组对应的带轮(8)、惰轮(7)上,由此构成产品(12)输送时的翻转输送工位、输送攻丝工位和输送下线工位;所述的翻转输送工位处于靠近双轴步进电机位置处的输送带上方,该段输送带上方设置着由左侧挡板(13)、右侧挡板(15)构成的产品导正结构,并由横向连接左右挡板连接板(14)构成产品的一次翻转导正结构;所述的输送攻丝工位由设置在治具底板(9)左右两边上的侧安装板(24)、设置在两侧安装板(24)之间治具底板(9)上的产品左支撑板(21)、产品中支撑板(22)和产品右支撑板(23),以及同时设置在侧安装板(24)内侧的安置着前部配有阻挡块(35)的阻挡气缸(10),所述的阻挡气缸(10)安置在气缸座(11)上;同时,在左支撑板(21)、右支撑板(23)面朝双轴步进电机(17)方向的前方各设有一皮带支撑板(19);此外,所述的惰轮(7)安置在由惰轮座(3)和转轴(4)组成的惰轮支架上,该惰轮支架通过外侧的惰轮座安装板(2)与下部的型材架(1)固定连接,并且在内侧的两传动皮带(6)的环形圈内设有一下部固定在型材架(1)上的下料挡板(5),由此组成输送区的二次翻转区。

4.如权利要求3所述的一种l型产品自动翻面攻丝系统,其特征在于:所述的产品中支撑板(22)的凹槽中设置着用以配合反映着传动皮带(6)上产品(12)达到位置的位置感应元件(36)。

5.如权利要求3所述的一种l型产品自动翻面攻丝系统,其特征在于:所述的左右挡板连接板(14)的下边缘a需高于产品(12)的重心d,即产品重心h为正;同时,产品重心d与垂直面距离s和高度n需满足:s>n/2。

6.如权利要求3所述的一种l型产品自动翻面攻丝系统,其特征在于:所述的下料挡板(5)与垂直面保持的夹角应大于0°小于90°,同时下料挡板(5)与产品接触点b、产品重心d的关系为:重心点的位置d应高于接触点b,即l>0。

技术总结

本技术涉及的一种L型产品自动翻面攻丝系统,包括攻丝机底座(A)、治具安装座(B)、丝攻安装座(D)、接料滑道(E),其特征在于:所述的治具安装座(B)与丝攻安装座(D)之间设有一自动翻面攻丝(C),该自动翻面攻丝(C)由上攻丝夹具(F)和下攻丝夹具(G)组成;所述的上攻丝夹具(F)与设于其上部的丝攻安装座(D)组成攻丝结构;所述的下攻丝夹具(G)安置在治具安装座(B)上,并且该下攻丝夹具(G)的一侧通过一倾斜式接料滑道(E)衔接,接收需攻丝的产品(12)。

技术研发人员:江琴,刘林,周宪,黄鑫,于敬波

受保护的技术使用者:伟创力智能设备制造(上海)有限公司

技术研发日:20221219

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!