一种带侧压油缸的液压机的制作方法

本技术涉及活塞杆锻件头部镦粗,具体为一种带侧压油缸的液压机。

背景技术:

1、镦粗是使坯料高度减小而横截面增大的锻造工序,镦粗的作用包括由横截面较小的坯料得到横截面较大而高度较小的锻件;冲孔前增大坯料横截面和平整端面;提高下一步拔长时的锻造比;提高锻件的横向力学性能和减少各向异性;反复镦粗和拔长以打碎合金工具钢中的碳化物,使其分布均匀。

2、目前常规的液压机只有一个主液压缸,在对活塞杆棒料头部进行镦粗时只能采用立式锻造,模具结构复杂,锻造过程中工人劳动强度大,并且活塞杆棒料的总长度受到限制,活塞杆棒料的长度不能大于主液压缸输出端与工作台顶部之间的最大距离,太长的活塞杆棒料无法在常规的液压机上进行锻造作业。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本实用新型的目的在于提供一种带侧压油缸的液压机,将活塞杆头部镦粗由常规的立式锻造改成水平锻造,以解决上述背景技术中的问题。

3、(二)技术方案

4、为实现以上目的,本实用新型提供如下技术方案:一种带侧压油缸的液压机,包括工作台以及主液压缸,所述主液压缸通过安装机构竖直安装在工作台上,所述主液压缸的输出端朝下设置,且所述主液压缸的输出端与工作台之间设置有用于水平固定活塞杆棒料的定位机构;

5、所述工作台的顶部且位于定位机构的一侧还固定安装有侧向液压缸,且所述侧向液压缸的输出端靠近定位机构设置。

6、可选的,所述定位机构包括定模和动模,所述定模和动模分别固定连接在工作台的顶部和主液压缸的输出端上,且所述定模的顶部和动模的底部上均设置有固定凹槽。

7、可选的,所述安装机构包括两个与工作台顶部固定连接的固定架,且所述主液压缸固定安装在两个固定架之间。

8、可选的,所述动模通过滑动机构上下滑动连接在两个固定架之间。

9、可选的,所述滑动机构包括四个竖向直线滑轨,且四个所述竖向直线滑轨每两个为一组,两组所述竖向直线滑轨分别固定安装在两个固定架相互靠近的一侧上,且四个所述竖向直线滑轨上的滑动块均与动模固定连接。

10、(三)有益效果

11、与现有技术相比,本实用新型提供了一种带侧压油缸的液压机,具备以下有益效果:

12、1.本实用新型通过在主液压缸与工作台的顶部之间设置对活塞杆棒料进行水平固定的定位机构,并在定位机构的一侧设置侧向液压缸,从而将活塞杆棒料的头部镦粗由常规的立式锻造改成水平锻造,通过侧向液压缸的输出端镦粗活塞杆棒料的头部,完成锻造动作,避免受到常规液压机对活塞杆棒料长度的限制,实用性更高,适应范围更广;

13、2.本实用新型通过在主液压缸的输出端与工作台的顶部之间设置用于水平固定活塞杆棒料的定位机构,通过主液压缸带动动模下压与定模配合将活塞杆棒料固定在固定凹槽内,降低人工固定活塞杆棒料的劳动强度;

14、3.本实用新型通过在两个固定架相互靠近的一侧上安装竖向直线滑轨,然后将竖向直线滑轨的滑动块与动模固定连接,从而极大的提高了动模在主液压缸的带动下做升降运动时的稳定性。

技术特征:

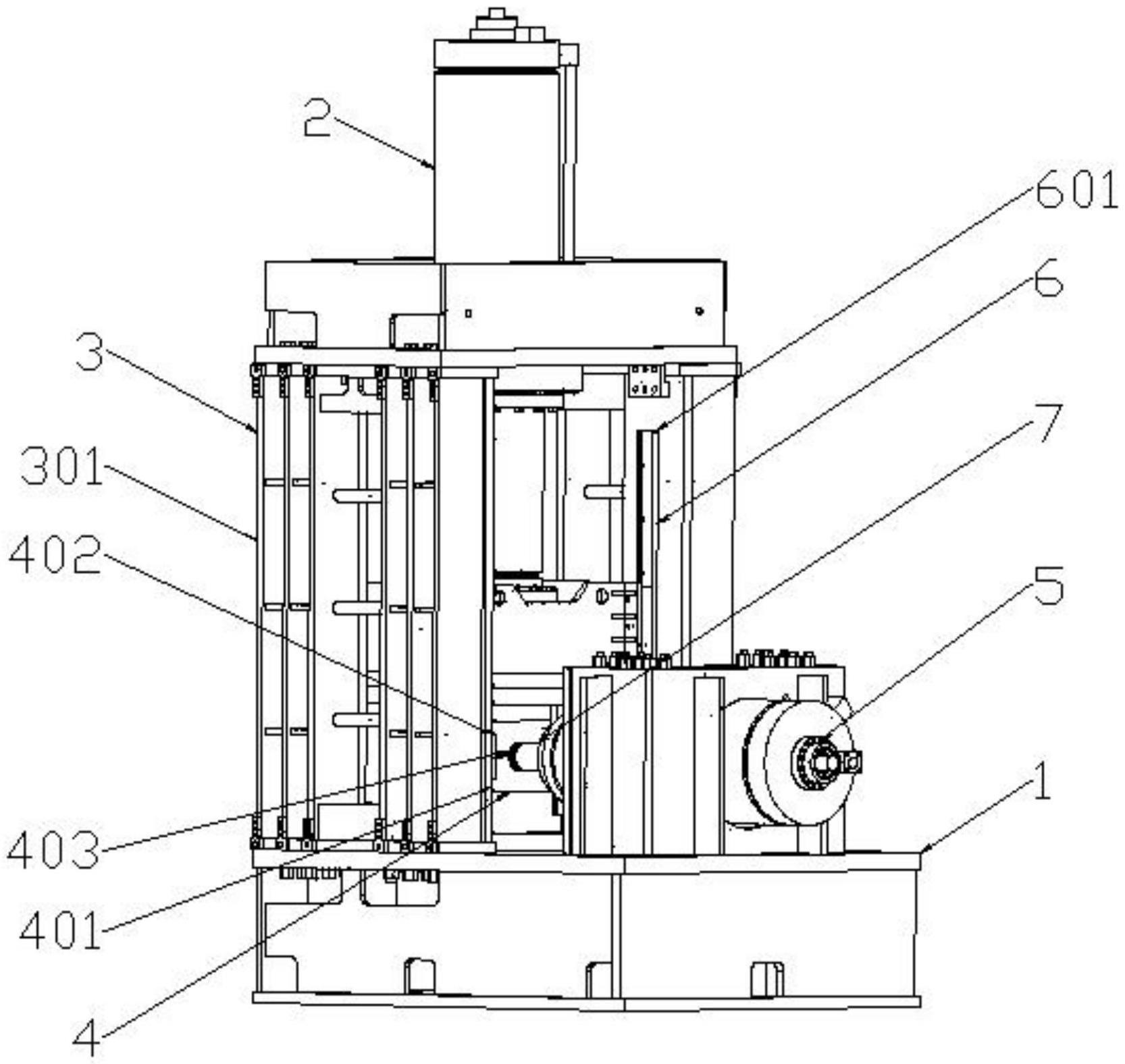

1.一种带侧压油缸的液压机,包括工作台(1)以及主液压缸(2),其特征在于:所述主液压缸(2)通过安装机构(3)竖直安装在工作台(1)上,所述主液压缸(2)的输出端朝下设置,且所述主液压缸(2)的输出端与工作台(1)之间设置有用于水平固定活塞杆棒料(7)的定位机构(4);

2.根据权利要求1所述的一种带侧压油缸的液压机,其特征在于:所述定位机构(4)包括定模(401)和动模(402),所述定模(401)和动模(402)分别固定连接在工作台(1)的顶部和主液压缸(2)的输出端上,且所述定模(401)的顶部和动模(402)的底部上均设置有固定凹槽(403)。

3.根据权利要求1所述的一种带侧压油缸的液压机,其特征在于:所述安装机构(3)包括两个与工作台(1)顶部固定连接的固定架(301),且所述主液压缸(2)固定安装在两个固定架(301)之间。

4.根据权利要求2所述的一种带侧压油缸的液压机,其特征在于:所述动模(402)通过滑动机构(6)上下滑动连接在两个固定架(301)之间。

5.根据权利要求4所述的一种带侧压油缸的液压机,其特征在于:所述滑动机构(6)包括四个竖向直线滑轨(601),且四个所述竖向直线滑轨(601)每两个为一组,两组所述竖向直线滑轨(601)分别固定安装在两个固定架(301)相互靠近的一侧上,且四个所述竖向直线滑轨(601)上的滑动块均与动模(402)固定连接。

技术总结

本技术涉及活塞杆锻件头部镦粗技术领域,具体为一种带侧压油缸的液压机,包括工作台以及主液压缸,所述主液压缸通过安装机构竖直安装在工作台上,所述主液压缸的输出端朝下设置,且所述主液压缸的输出端与工作台之间设置有用于水平固定活塞杆棒料的定位机构;所述工作台的顶部且位于定位机构的一侧还固定安装有侧向液压缸,且所述侧向液压缸的输出端靠近定位机构设置。本技术通过将活塞杆棒料的头部镦粗由常规的立式锻造改成水平锻造,通过侧向液压缸的输出端镦粗活塞杆棒料的头部,完成锻造动作,避免受到常规液压机对活塞杆棒料长度的限制,实用性更高,适应范围更广。

技术研发人员:周铭,傅昭凯,蔡向新

受保护的技术使用者:娄底市中厚机械制造有限公司

技术研发日:20221221

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!