一种干簧管焊接装置的制作方法

本技术涉及干簧管焊接,更具体地说,涉及一种干簧管焊接装置。

背景技术:

1、干簧管也称舌簧管或磁簧开关,是一种磁敏的特殊开关,是干簧继电器和接近开关的主要部件。干簧管通常有两个软磁性材料做成的、无磁时断开的金属簧片触点,有的还有第三个作为常闭触点的簧片。这些簧片触点被封装在充有惰性气体(如氮、氦等)或真空的玻璃管里,玻璃管内平行封装的簧片端部重叠,并留有一定间隙或相互接触以构成开关的常开或常闭触点。干簧管比一般机械开关结构简单、体积小、速度高、工作寿命长;而与电子开关相比,它又有抗负载冲击能力强等特点,工作可靠性很高;

2、目前现有干簧管焊接于pcb板上时,由于干簧管为圆柱形状,操作定位会以玻璃管与板边度位,过炉焊接后会形成三点限位现象(两端管脚与玻璃体同时紧靠pcb板)(请参阅图6),由于两者材质相差较大,当pcb板受热或受潮产生膨胀或收缩变形时会使力传导至干簧管内,从而造成干簧管性能偏差的情况,因此需要对现有技术进行改进。

技术实现思路

1、1.要解决的技术问题

2、针对现有技术中存在的问题,本实用新型的目的在于提供一种干簧管焊接装置,本技术方案相较于现有技术方案,pcb板放置面与水平面形成一个斜度,利用干簧管重力可以使圆柱状干簧管实现始终向下的趋势,保证干簧管在免外力作用下实现精确定位、高效,并且其结构极为简单,使得定位焊接的成本极低,降低了生产加工的成本,等间距设置的焊接槽,可提高加工效率,从而实现了降低生产加工成本的同时,进一步的提高了加工效率,从而促进了干簧管的焊接生产,提高了厂家的效益。

3、2.技术方案

4、为解决上述问题,本实用新型采用如下的技术方案。

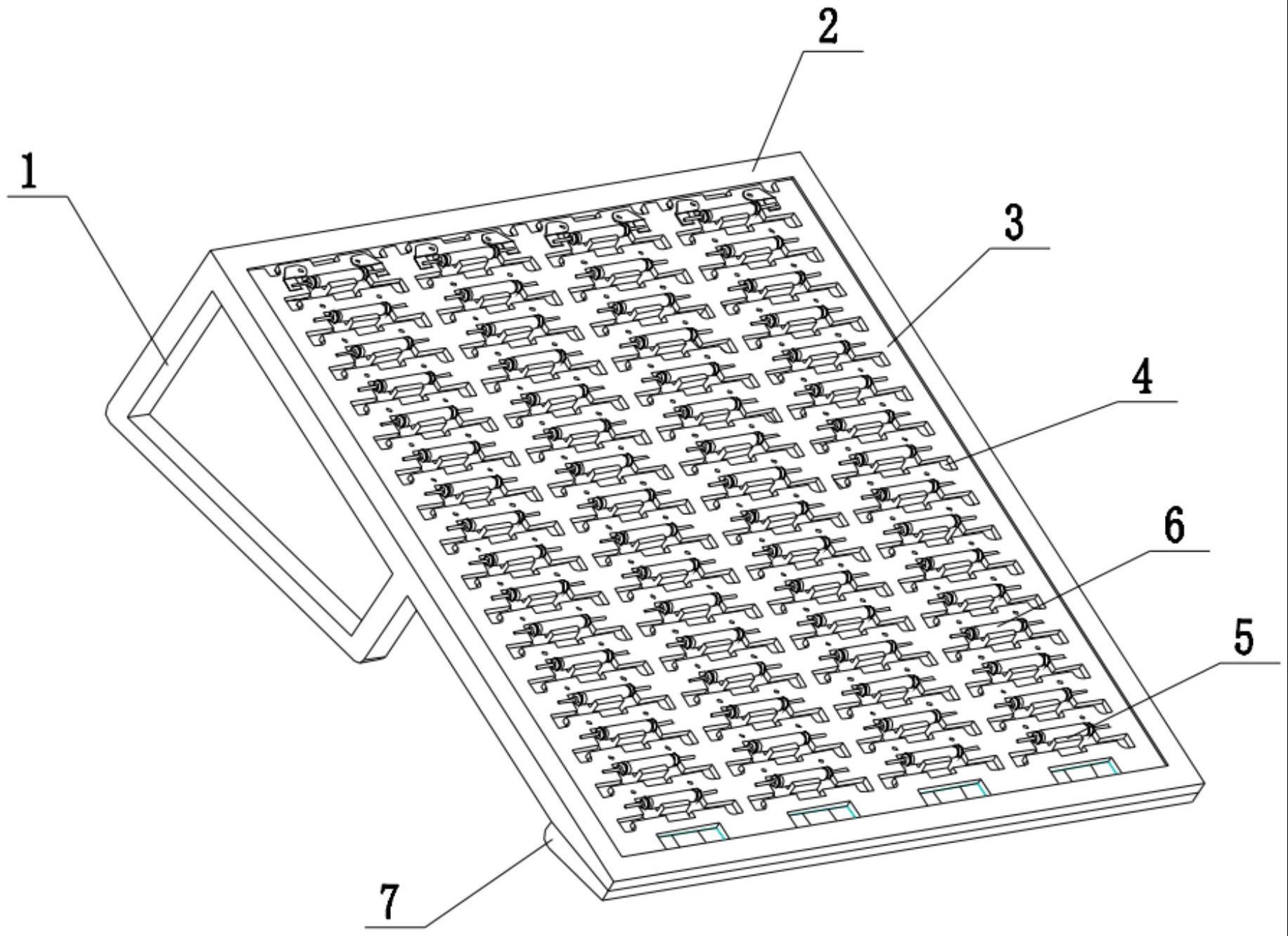

5、一种干簧管焊接装置,包括架体,所述架体的顶部固定安装有放置板,所述放置板的顶部开设有方槽,所述方槽内等间距设有四组焊接槽,所述焊接槽内设有干簧管组件,所述焊接槽内下端均固定安装有定位支架;

6、所述干簧管组件包括pcb板,所述pcb板放置于焊接槽内,所述pcb板的顶部两侧均设有焊接点,所述焊接点的正面焊接有干簧管主体。

7、进一步的,所述pcb板的正面形状为凸字型,所述焊接槽的正面形状也设置为凸字型。

8、进一步的,所述pcb板的底部开设有空槽,所述干簧管主体中间设置于空槽内。

9、进一步的,所述空槽内上端和干簧管主体的顶部之间留有间隙,所述干簧管主体的底部和定位支架的顶部贴合连接。

10、进一步的,所述架体的侧面形状为直角梯形,所述架体的底部斜面和底部贴合连接。

11、进一步的,所述放置板的底部前端固定安装有垫板,所述垫板的底部等间距设有防滑纹。

12、进一步的,所述放置板于地面呈30度倾斜设置,所述干簧管主体设置为圆柱状。

13、3.有益效果

14、相比于现有技术,本实用新型的优点在于:

15、(1)本方案架体平置后,由于其为直角梯形形状,其底部斜面接触地面后,使得放置板整体处于倾斜状态,此时将pcb板放置到焊接槽内,即可使得pcb板与水平面形成一定的夹角,当将干簧管主体放置到焊接槽内时,重力可以使干簧管主体向下滚动至定位支架处和定位支架贴合,由于定位支架的限位遮挡,使得干簧管主体的两端刚好和焊接点吻合便可完成定位,此时进行焊接即可,焊接期间,由于定位之间的限定,可保证焊接完成后干簧管与pcb板之间预留一定的间隙,进而避免当pcb板受热或受潮产生膨胀或收缩变形时会使力传导至干簧管内。从而造成干簧管性能偏差的情况,使用期间架体的四周镂空,使得过炉焊接的热量可以快速传递。

16、(2)本技术方案相较于现有技术方案,pcb板放置面与水平面形成一个斜度,利用干簧管重力可以使圆柱状干簧管实现始终向下的趋势,保证干簧管在免外力作用下实现精确定位、高效,并且其结构极为简单,使得定位焊接的成本极低,降低了生产加工的成本,等间距设置的焊接槽,可提高加工效率,从而实现了降低生产加工成本的同时,进一步的提高了加工效率,从而促进了干簧管的焊接生产,提高了厂家的效益。

技术特征:

1.一种干簧管焊接装置,包括架体,其特征在于:所述架体的顶部固定安装有放置板,所述放置板的顶部开设有方槽,所述方槽内等间距设有四组焊接槽,所述焊接槽内设有干簧管组件,所述焊接槽内下端均固定安装有定位支架;

2.根据权利要求1所述的干簧管焊接装置,其特征在于:所述pcb板的正面形状为凸字型,所述焊接槽的正面形状也设置为凸字型。

3.根据权利要求2所述的干簧管焊接装置,其特征在于:所述pcb板的底部开设有空槽,所述干簧管主体中间设置于空槽内。

4.根据权利要求3所述的干簧管焊接装置,其特征在于:所述空槽内上端和干簧管主体的顶部之间留有间隙,所述干簧管主体的底部和定位支架的顶部贴合连接。

5.根据权利要求4所述的干簧管焊接装置,其特征在于:所述架体的侧面形状为直角梯形,所述架体的底部斜面和底部贴合连接。

6.根据权利要求5所述的干簧管焊接装置,其特征在于:所述放置板的底部前端固定安装有垫板,所述垫板的底部等间距设有防滑纹。

7.根据权利要求6所述的干簧管焊接装置,其特征在于:所述放置板于地面呈度倾斜设置,所述干簧管主体设置为圆柱状。

技术总结

本技术公开了一种干簧管焊接装置,属于干簧管焊接技术领域,包括架体,所述架体的顶部固定安装有放置板,所述放置板的顶部开设有焊接槽,所述焊接槽内等间距设有四组焊接槽,所述焊接槽内设有干簧管组件;本技术方案相较于现有技术方案,PCB板放置面与水平面形成一个斜度,利用干簧管重力可以使圆柱状干簧管实现始终向下的趋势,保证干簧管在免外力作用下实现精确定位、高效,并且其结构极为简单,使得定位焊接的成本极低,降低了生产加工的成本,等间距设置的焊接槽,可提高加工效率,从而实现了降低生产加工成本的同时,进一步的提高了加工效率,从而促进了干簧管的焊接生产,提高了厂家的效益。

技术研发人员:罗伟杰,颜天宝

受保护的技术使用者:佛山市川东磁电股份有限公司

技术研发日:20221222

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!