多孔道铝合金扁管的缩口成型机的制作方法

本技术属于扁管收口,具体涉及一种多孔道铝合金扁管的缩口成型机。

背景技术:

1、目前,随着多孔道铝合金扁管的广泛应用,市场需求量较大,其一般采用精炼铝棒、通过热挤压、经表面防腐处理后生产而成的薄壁多孔扁形管材。

2、然而,为便于装配和定位,需要在扁管的端部向内形成一个阶梯,也就是常说的收口,因此,在产品成型后,需要进行收口处理,目前,所采用的收口方式,基本上是自两侧向内挤压,也就向内挤压1~2mm即可,但是,由于所采用对挤的方式不同,产生收口的效果也不同,具体如下:

3、1)、由于多孔道的特性,在挤压过程中,容易产生变形,尤其是在宽度方向挤压时,会造成厚度方向的拱起,进而影响插装;

4、2)、一旦变形后,收口后所形成收口中心线和扁形管材的中心线无法重合,致使扁形管材组装后,会存在较宽的拼接缝。

技术实现思路

1、本实用新型所要解决的技术问题是提供一种改进的多孔道铝合金扁管的缩口成型机。

2、为解决以上技术问题,本实用新型采取如下技术方案:

3、一种多孔道铝合金扁管的缩口成型机,其包括:

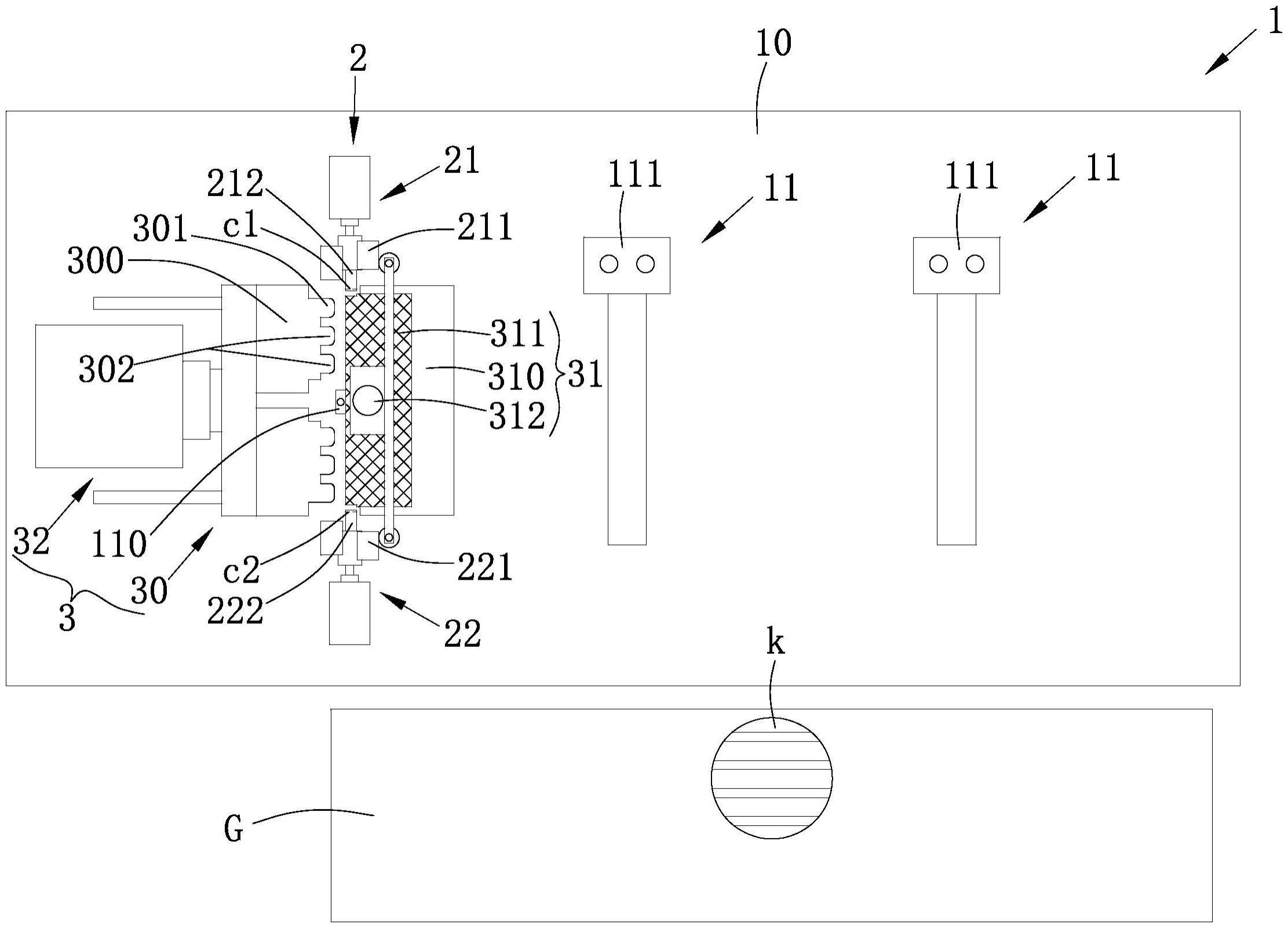

4、机台,其包括台面、设置在台面上的定位支架,其中定位支架和台面的一端部形成收口加工中心;

5、收口器,其包括以收口加工中心对称设置且同步相向运动的第一收口模组和第二收口模组,其中第一收口模组和第二收口模组分别设有呈u型的第一收口模槽和第二收口模槽,且u型开口的宽度等于铝合金扁管的厚度,u型底部形成圆角与铝合金扁管的圆角匹配向内挤压形成收口;

6、收口辅助器,其包括位于收口加工中心端部的端头内撑模组和端头压合模组,其中端头内撑模组能够活动插入或拔出铝合金扁管端部孔道。

7、优选地,u型底部所形成圆角角度大于铝合金扁管的圆角角度、且底部端点至圆角中心的距离小于铝合金扁管的圆角半径。简言之,本申请中,在不改变弧形周长和壁厚的前提下,通过改变弧度和距离实施收口,既满足收口插装的需要,又不会造成厚度方向的拱起变形。

8、进一步的,定位支架包括位于收口加工中心端部的端头靠栅、位于一侧的侧边靠栅,铝合金扁管水平架设在侧边靠栅上,且自侧边和端部抵靠在端头靠栅和侧边靠栅上。

9、优选地,端头内撑模组有两个,关于端头靠栅对称且避开设置。避免干扰。

10、根据本实用新型的一个具体实施和优选方面,端头内撑模组包括沿着铝合金扁管长度方向滑动设置在台面上的模本体、设置在模本体上且沿着铝合金扁管长度方向延伸的插接头,其中插接头能够插入待挤压孔道,形成收口时,插接头能够抵触在所在孔道的内壁。这样一来,在内撑下,避免挤压中向内发生的变形。

11、优选地,模本体上还设有位于插接头内侧且与其他孔道插装配合的内撑插头。不仅能够在增加铝合金扁管定位的牢固性,而且也能够靠近收口的通道发生形变。

12、进一步的,内撑插头有多个,且靠近插接头并排间隔分布。最优的,内撑插头有两个,且1个插接头和2个内撑插头同步插入相邻的三个孔道中。

13、此外,端头压合模组包括位于底部的底撑模块、位于上部的压合模块、用于驱动所述压合模块上下运动的动力件,其中所述铝合金扁管的端部自所述压合模块端部冒出并悬空设置。这样一来,避免在厚度方向拱起变形。

14、优选地,压合模块端部的两侧形成有避开第一收口模组和第二收口模组的缺口,且压合在铝合金扁管上。避免压合和挤压造成干扰。

15、同时,第一收口模组包括固定在所述台面上的第一导向架、沿着所述铝合金扁管宽度方向运动设置在所述第一导向架上的第一挤压头,其中所述第一挤压头的端部形成自端面向内凹陷的第一u型槽,所述的第一u型槽为第一收口模槽;第二收口模组包括固定在所述台面上的第二导向架、沿着所述铝合金扁管宽度方向运动设置在所述第二导向架上的第二挤压头,其中所述第二挤压头的端部形成自端面向内凹陷的第二u型槽,所述的第二u型槽为第二收口模槽。

16、由于以上技术方案的实施,本实用新型与现有技术相比具有如下优点:

17、本实用新型在不改变圆角周长和壁厚的前提下,通过改变圆角的弧度和距离实施收口,既满足收口插装的需要,又不会造成厚度方向的拱起变形;同时以收口加工中心中部为定位基准进行收口操作,确保所形成收口中心线和扁形管材的中心线重合,改善收口品质。

技术特征:

1.一种多孔道铝合金扁管的缩口成型机,其包括:

2.根据权利要求1所述的多孔道铝合金扁管的缩口成型机,其特征在于:u型底部所形成圆角角度大于所述铝合金扁管的圆角角度、且底部端点至圆角中心的距离小于所述铝合金扁管的圆角半径。

3.根据权利要求1所述的多孔道铝合金扁管的缩口成型机,其特征在于:所述定位支架包括位于所述收口加工中心端部的端头靠栅、位于一侧的侧边靠栅,铝合金扁管水平架设在所述侧边靠栅上,且自侧边和端部抵靠在所述端头靠栅和所述侧边靠栅上。

4.根据权利要求3所述的多孔道铝合金扁管的缩口成型机,其特征在于:所述的端头内撑模组有两个,关于所述端头靠栅对称且避开设置。

5.根据权利要求4所述的多孔道铝合金扁管的缩口成型机,其特征在于:所述的端头内撑模组包括沿着所述铝合金扁管长度方向滑动设置在所述台面上的模本体、设置在所述模本体上且沿着所述铝合金扁管长度方向延伸的插接头,其中所述插接头能够插入待挤压孔道,形成所述收口时,所述插接头能够抵触在所在孔道的内壁。

6.根据权利要求5所述的多孔道铝合金扁管的缩口成型机,其特征在于:所述模本体上还设有位于所述插接头内侧且与其他孔道插装配合的内撑插头。

7.根据权利要求6所述的多孔道铝合金扁管的缩口成型机,其特征在于:所述内撑插头有多个,且靠近所述插接头并排间隔分布。

8.根据权利要求1所述的多孔道铝合金扁管的缩口成型机,其特征在于:所述端头压合模组包括位于底部的底撑模块、位于上部的压合模块、用于驱动所述压合模块上下运动的动力件,其中所述铝合金扁管的端部自所述压合模块端部冒出并悬空设置。

9.根据权利要求8所述的多孔道铝合金扁管的缩口成型机,其特征在于:所述压合模块端部的两侧形成有避开所述第一收口模组和第二收口模组的缺口,且压合在铝合金扁管上。

10.根据权利要求1所述的多孔道铝合金扁管的缩口成型机,其特征在于:所述第一收口模组包括固定在所述台面上的第一导向架、沿着所述铝合金扁管宽度方向运动设置在所述第一导向架上的第一挤压头,其中所述第一挤压头的端部形成自端面向内凹陷的第一u型槽,所述的第一u型槽为第一收口模槽;所述第二收口模组包括固定在所述台面上的第二导向架、沿着所述铝合金扁管宽度方向运动设置在所述第二导向架上的第二挤压头,其中所述第二挤压头的端部形成自端面向内凹陷的第二u型槽,所述的第二u型槽为第二收口模槽。

技术总结

本技术涉及多孔道铝合金扁管的缩口成型机,其包括机台、收口器、收口辅助器。本技术在不改变圆角周长和壁厚的前提下,通过改变圆角的弧度和距离实施收口,既满足收口插装的需要,又不会造成厚度方向的拱起变形;同时以收口加工中心中部为定位基准进行收口操作,确保所形成收口中心线和扁形管材的中心线重合,改善收口品质。

技术研发人员:吴辉

受保护的技术使用者:杰拉德新能源(江苏)有限公司

技术研发日:20221220

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!