一种排气尾管预制件成型装置的制作方法

本技术涉及排气尾管加工,尤其涉及一种排气尾管预制件成型装置。

背景技术:

1、排气尾管是汽车排气系统重要的组成部分,需求量巨大,排气尾管具有直径大、厚度小和非对称弯曲等特点,其使用性能对成形和装配精度要求较高。排气尾管主要采用多冲压加多焊接的多工艺法进行生产制造,加工过程中还须先冲压后切除边缘多余材料,同时将特殊规则形状的板料通过模具多次冲压成形再进行焊接,最后通过整形工序使其质量满足生产要求。

2、另外在加工过程中,且上述工序中,冲压成形的常见缺陷如起皱、破裂等,同样也会对排气尾管的成形质量产生不良影响,为了解决上述问题,我们提出了一种一次冲压成型的排气尾管预制件成型装置。

技术实现思路

1、为了实现上述目的,本实用新型采用了如下技术方案:

2、一种排气尾管预制件成型装置,包括上模具、压料机构和下模具,所述上模具包括上托板、上模座、冲头,所述压料机构包括压料板和第一导柱,所述下模具包括下模座、下模框、定位板和下模板;

3、所述下模框固定于下模座顶端,所述定位板设置于下模框的顶端,且所述定位板开设有定位槽,所述压料板与上模座之间通过第一导柱滑动连接,所述冲头设置于上模座的底端面,且所述压料板通过槽口与冲头滑动套接,所述上模座与下模座之间通过滑块和第二导柱滑动连接,且所述压料板位于上模座和下模座之间。

4、优选的,所述上模座的底端四角和下模座的顶端面对应设置有第二限位柱,且所述上模座的底端面位于压料板处设置有第一限位柱。

5、优选的,所述下模座的两端均设置有用于安装固定的叉模块。

6、优选的,两组所述滑块关于冲头成位置对称,且与上模座固定连接,两组所述第二导柱与下模座固定连接。

7、优选的,所述滑块与上模座之间设置有垫板,所述第二导柱贯穿滑块、垫板和上模座。

8、优选的,多组所述第一导柱的底端与压料板之间通过第二压块固定连接,且所述第一导柱与上模座滑动插接,所述压料板与上模座之间还设置有多组行程限位螺丝。

9、优选的,所述上模座的底端面匹配第一导柱、第二压块开设有导槽。

10、优选的,所述下模框套接有下模板,且所述下模板内凹形成模腔,所述冲头与模腔匹配插接,模腔内设置有胚料,所述胚料的尺寸进行调整0-1.5mm,胚料展开为凸型结构,冲压后呈u型结构。

11、优选的,所述上托板底端面与上模座之间设置有第一上垫脚和第二上垫脚。

12、优选的,所述导槽内套接有导环,且所述导槽内设置有第一压块压紧导环边缘。

13、本实用新型的有益效果为:

14、1、该装置与传统先冲压后切除边缘多余材料的方式不同,该装置在下模座的下模框上设置有定位板,定位板开设有特定轮廓的定位槽,通过将与定位板定位槽形状匹配的金属薄片放入其中,使得在冲压完成后金属薄片整体成型,其边缘不会留下多余的残料,一次冲压成型预制件,从而使得冲压工艺和设备得到简化,同时优化了产品质量。

15、2、该装置在上模具和下模具之间增加一组压料机构,与定位板定位槽配合,冲压时压料机构会先于上模座、冲头接触到定位板,使得后续冲头接触胚料向模腔内挤压时,通过压料板将胚料限制在定位槽中,材料的流动性得到了约束,避免胚料边缘翘起和褶皱,从而获取形状标准且合格的排气尾管预制件。

技术特征:

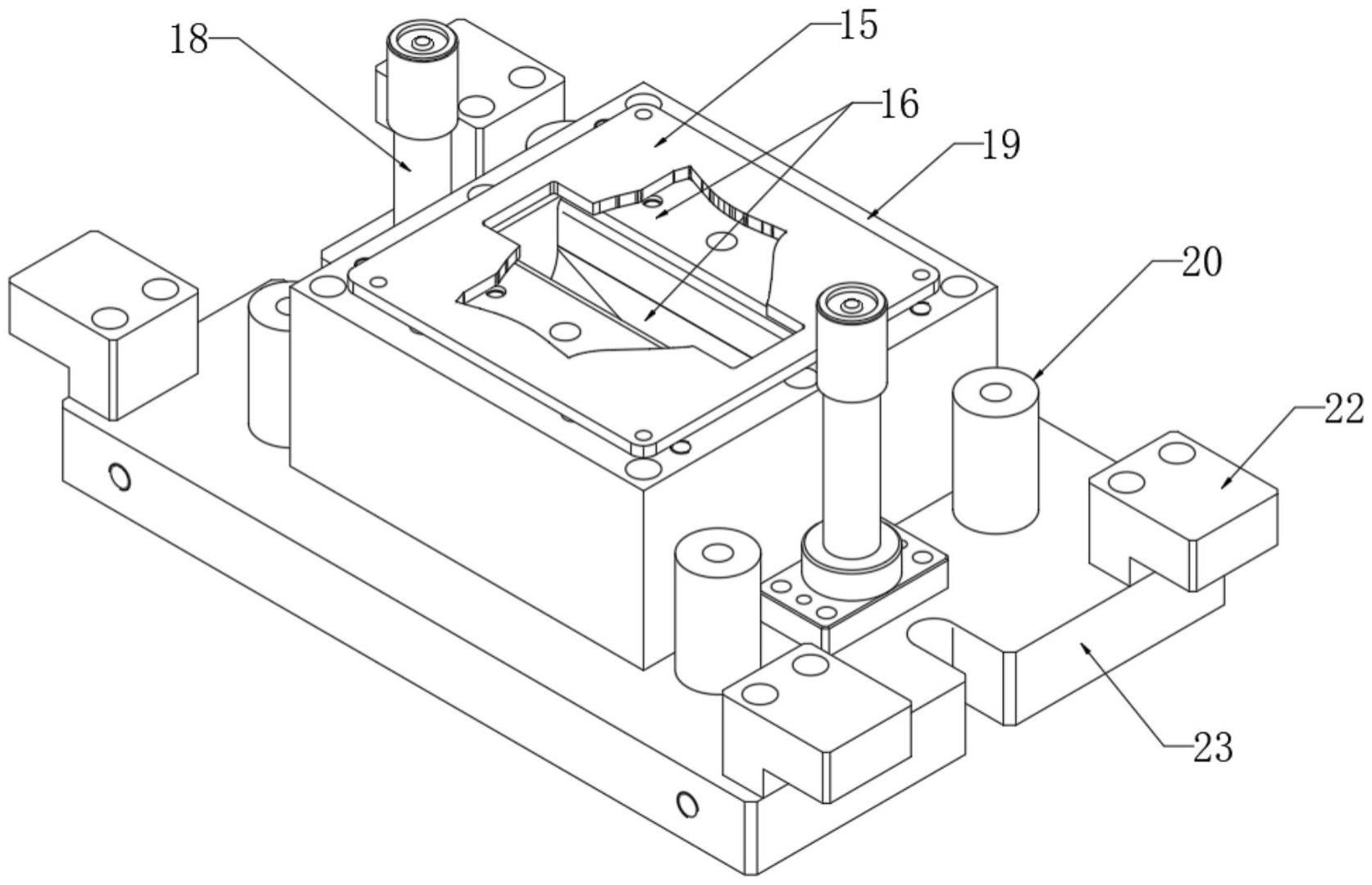

1.一种排气尾管预制件成型装置,包括上模具、压料机构和下模具,其特征在于,所述上模具包括上托板(1)、上模座(4)、冲头(8),所述压料机构包括压料板(11)和第一导柱(13),所述下模具包括下模座(23)、下模框(19)、定位板(15)和下模板(16);

2.根据权利要求1所述的一种排气尾管预制件成型装置,其特征在于,所述上模座(4)的底端四角和下模座(23)的顶端面对应设置有第二限位柱(20),且所述上模座(4)的底端面位于压料板(11)处设置有第一限位柱(5)。

3.根据权利要求1所述的一种排气尾管预制件成型装置,其特征在于,所述下模座(23)的两端均设置有用于安装固定的叉模块(22)。

4.根据权利要求1所述的一种排气尾管预制件成型装置,其特征在于,两组所述滑块(9)关于冲头(8)成位置对称,且与上模座(4)固定连接,两组所述第二导柱(18)与下模座(23)固定连接。

5.根据权利要求4所述的一种排气尾管预制件成型装置,其特征在于,所述滑块(9)与上模座(4)之间设置有垫板(7),所述第二导柱(18)贯穿滑块(9)、垫板(7)和上模座(4)。

6.根据权利要求1所述的一种排气尾管预制件成型装置,其特征在于,多组所述第一导柱(13)的底端与压料板(11)之间通过第二压块(14)固定连接,且所述第一导柱(13)与上模座(4)滑动插接,所述压料板(11)与上模座(4)之间还设置有多组行程限位螺丝(17)。

7.根据权利要求6所述的一种排气尾管预制件成型装置,其特征在于,所述上模座(4)的底端面匹配第一导柱(13)、第二压块(14)开设有导槽(10)。

8.根据权利要求1所述的一种排气尾管预制件成型装置,其特征在于,所述下模框(19)套接有下模板(16),且所述下模板(16)内凹形成模腔,所述冲头(8)与模腔匹配插接,模腔内设置有胚料(24),所述胚料(24)的尺寸进行调整0-1.5mm,胚料(24)展开为凸型结构,冲压后呈u型结构。

9.根据权利要求1所述的一种排气尾管预制件成型装置,其特征在于,所述上托板(1)底端面与上模座(4)之间设置有第一上垫脚(2)和第二上垫脚(3)。

10.根据权利要求7所述的一种排气尾管预制件成型装置,其特征在于,所述导槽(10)内套接有导环,且所述导槽(10)内设置有第一压块(6)压紧导环边缘。

技术总结

本技术公开了一种排气尾管预制件成型装置,涉及排气尾管加工技术领域,其包括上模具、压料机构和下模具,所述上模具包括上托板、上模座、冲头,所述压料机构包括压料板和第一导柱,所述下模具包括下模座、下模框、定位板和下模板;所述下模框固定于下模座顶端,所述定位板设置于下模框的顶端,且所述定位板开设有定位槽,所述压料板与上模座之间通过第一导柱滑动连接,所述冲头设置于上模座的底端面,且所述压料板通过槽口与冲头滑动套接。本技术结构新颖,一次冲压成型预制件,从而使得冲压工艺和设备得到简化,同时优化了产品质量。

技术研发人员:沈海波,周杰,祁伟军

受保护的技术使用者:佛山市顺德区赛恩特实业有限公司

技术研发日:20221221

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!