一种防溅射防护的旋压式压力机的制作方法

本技术涉及压力机,具体为一种防溅射防护的旋压式压力机。

背景技术:

1、旋压式压力机也称为旋压机,通过旋转挤压的方式将可塑金属板材压制出所需角度形状,可以完成各种形状旋转体的拉深、翻边、缩口、胀形和卷边等工艺。

2、而现在大多数的旋压式压力机在对可塑金属进行旋压的过程中,因其采用冷制手段将金属限位后旋转,并挤压侧边以达到所需角度的翻边,此过程难免会因挤压角度过大而造成金属材料的属性疲劳,进而导致旋压处的金属发生断裂甚至是金属碎渣飞溅,容易对操作者造成伤害,同时现有旋压式压力机仅为单边旋压,其效率低下同时也无法提升金属材料的稳定性。

3、所以我们提出了一种防溅射防护的旋压式压力机,以便于解决上述中提出的问题。

技术实现思路

1、本实用新型的目的在于提供一种防溅射防护的旋压式压力机,以解决上述背景技术提出的目前市场上大多数的旋压式压力机在对可塑金属进行旋压的过程中,因其采用冷制手段将金属限位后旋转,并挤压侧边以达到所需角度的翻边,此过程难免会因挤压角度过大而造成金属材料的属性疲劳,进而导致旋压处的金属发生断裂甚至是金属碎渣飞溅,容易对操作者造成伤害,同时现有旋压式压力机仅为单边旋压,其效率低下同时也无法提升金属材料稳定性的问题。

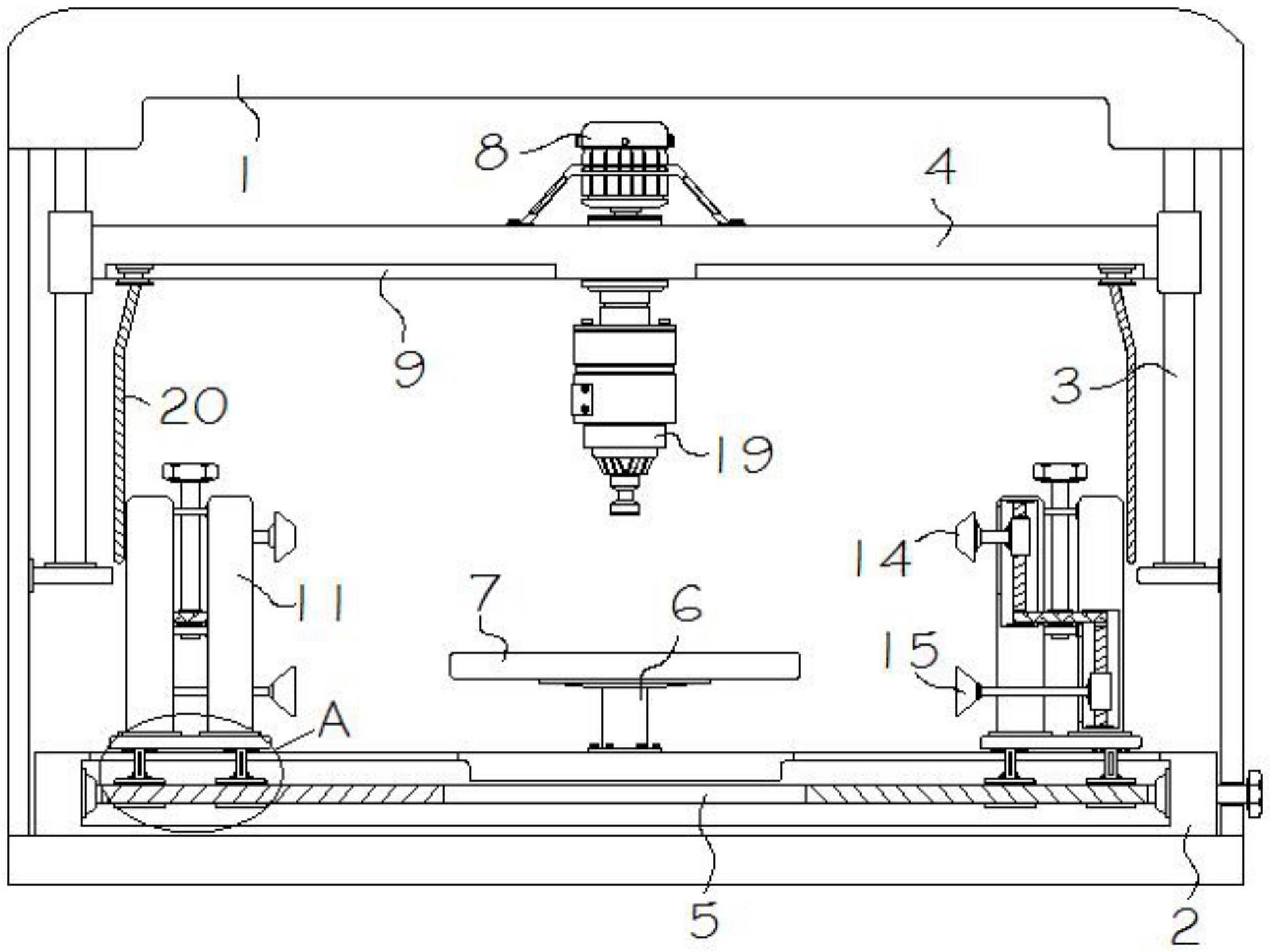

2、为实现上述目的,本实用新型提供如下技术方案:一种防溅射防护的旋压式压力机,包括压力机本体,以及固定安装于压力机本体内部底面的驱动底座;

3、所述压力机本体的内部左右两侧均固定安装有导向滑杆,且压力机本体的内部上方滑动安装有承载横板,并且承载横板的左右两端均滑动连接于导向滑杆的外壁;

4、还包括:

5、所述驱动底座的内部通过轴承转动设置有双向螺纹杆,且双向螺纹杆的右端贯穿设置于压力机本体的外部;

6、其中,驱动底座的顶面中心位置处通过螺栓固定安装有支撑柱体,且支撑柱体的顶面通过轴承转动设置有承载横盘;

7、其中,承载横板的顶面中心位置处固定安装有驱动电机,且承载横板的内部下方左右两侧均开设有导向滑槽。

8、优选的,所述压力机本体的横向中心轴线与驱动底座的横向中心轴线之间相互平行分布设置,且驱动底座内部双向螺纹杆的左右两侧外壁均螺纹连接有导向滑块,并且左右两侧导向滑块的顶端滑动设置于驱动底座的顶面外部,通过双向螺纹杆带动导向滑块进行移动。

9、优选的,对称安装的所述导向滑块的顶面内外两侧均固定安装有旋压支撑柱,且内外两侧旋压支撑柱的内部均通过轴承转动设置有升降螺纹杆,并且内外两侧旋压支撑柱内部的升降螺纹杆之间为上下对称分布状态设置,通过导向滑块带动旋压支撑柱进行移动。

10、优选的,内外两侧的所述旋压支撑柱内部升降螺纹杆的外壁均螺纹连接有导向旋压杆,并且内外壁两侧导向旋压杆的内端分别通过轴承转动设置有主旋压转头与副旋压转头,通过导向旋压杆带动主旋压转头与副旋压转头进行移动。

11、优选的,对称安装的所述主旋压转头与副旋压转头均为等腰梯形结构设置,且主旋压转头与副旋压转头的分布方向互为相反设置,并且主旋压转头与副旋压转头之间为上下对称的状态分布,而且主旋压转头与副旋压转头为两个一组的安装方式关于压力机本体的竖向中心轴线对称分布设置,通过主旋压转头与副旋压转头对金属材料进行旋压。

12、优选的,对称安装的所述旋压支撑柱的中部通过轴承转动设置有调节转杆,且调节转杆的外壁通过链轮机构啮合连接于内外两侧升降螺纹杆的底端,并且调节转杆的顶端固定安装有调节转钮,通过调节转杆带动调节转钮进行旋转。

13、优选的,所述承载横板的底面通过轴承转动设置有旋转导座,且旋转导座的顶端固定连接于驱动电机的输出轴底端,并且承载横板内部左右两侧的导向滑槽中滑动连接于防护侧板的顶端,通过防护侧板对旋压进行限位。

14、与现有技术相比,本实用新型的有益效果是:该一种防溅射防护的旋压式压力机,通过压力机本体内部左右两侧可滑动的旋压转头对金属材料进行旋压,增加材料旋压过程中的稳定性,并通过防护侧板防止飞溅的金属碎屑对操作者造成伤害,其具体内容如下:

15、1.压力机本体内部左右两侧导向滑杆带动承载横板进行下降,使得承载横板底面的旋转导座贴合连接于金属材料的顶面中心位置处,并通过驱动电机带动旋转导座将贴合连接于的金属材料带动旋转,以便在加工时提供旋转的驱动力;

16、2.驱动底座内部的双向螺纹杆进行旋转,进而带动左右两侧的螺纹连接的导向滑块与旋压支撑柱体向内侧移动,同时旋转转杆旋转通过链轮机构将左右两侧的升降螺纹杆带动,与升降螺纹杆螺纹连接的导向旋压杆将上下两侧的主旋压转头与副旋压转头带动夹持于材料的两端,并同步推动连接于承载横板内部导向滑槽的防护侧板对旋压过程中的材料进行遮挡。

技术特征:

1.一种防溅射防护的旋压式压力机,包括压力机本体(1),以及固定安装于压力机本体(1)内部底面的驱动底座(2);

技术总结

本技术公开了一种防溅射防护的旋压式压力机,包括压力机本体,以及固定安装于压力机本体内部底面的驱动底座;所述压力机本体的内部左右两侧均固定安装有导向滑杆,且压力机本体的内部上方滑动安装有承载横板;还包括:所述驱动底座的内部通过轴承转动设置有双向螺纹杆,且双向螺纹杆的右端贯穿设置于压力机本体的外部;其中,驱动底座的顶面中心位置处通过螺栓固定安装有支撑柱体;其中,承载横板的顶面中心位置处固定安装有驱动电机。该防溅射防护的旋压式压力机,通过压力机本体内部左右两侧可滑动的旋压转头对金属材料进行旋压,增加材料旋压过程中的稳定性,并通过防护侧板防止飞溅的金属碎屑对操作者造成伤害。

技术研发人员:陈世财,刘江凌,王长会,张洁,毕钟盛,薛振江,武金龙,张伟

受保护的技术使用者:山西渝德隆矿山机电设备制造有限公司

技术研发日:20221223

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!