一种铝材打孔装置的制作方法

本技术涉及铝材打孔装置,特别涉及一种铝材打孔装置。

背景技术:

1、铝材由铝和其它合金元素制造的制品,通常是先加工成铸造品、锻造品以及箔板带管棒型材等,再经冷弯、锯切、钻孔、拼装、上色等工序而制成,主要金属元素是铝,再加上一些合金元素,提高铝材的性能,铝材是按照一定标准,标准化、规模化生产制造的材料,此类材料具有一定外观尺寸,断面呈一定形状,具有一定力学物理性能,铝材既能单独使用也能进一步加工成其他制造品,常用于建筑结构与制造安装,为了便于固定安装,铝材在生产过程中,需要根据安装的需求将铝材进行打孔,专利号cn202022012224.8公布了一种铝材打孔装置,在钻孔支架顶内连接有水平沿径向设置的移动导轨,可以实现钻孔设备在移动导轨上往复来回移动,将转动与横向移动结合,可以实现钻头停留在钻孔支架内任意位置,解决了打孔位置调节难的问题;但是在对铝材的钻孔过程中,钻孔时会产生较多的灰尘和碎屑,这些灰尘和碎屑容易随着钻头的旋转而四处飞溅,飞溅的碎屑容易擦伤工作人员,同时由于钻孔会产生摩擦,导致碎屑由于摩擦起热而携带大量的热量,也容易对工作人员造成二次伤害。为此,我们提出一种铝材打孔装置。

技术实现思路

1、本实用新型的主要目的在于提供一种铝材打孔装置,通过支架、打孔机、支管、滑槽、垫管和滑块的设计,使得打孔机在对铝材进行打孔时,便于对打孔时所产生且四处飞溅的碎屑进行拦截,使其能够被拦截在垫管和支管内部,从而防止碎屑发生四处飞溅的可能性,并提高装置周围工作人员的安全性,支座、球头杆、环座、直孔和球体的设计,便于在需要更换工具时,方便把位于下方的垫管收缩进支管中,从而便于对打孔机的钻头进行更换,且操作简单,方便快捷,可以有效解决背景技术中的问题。

2、为实现上述目的,本实用新型采取的技术方案为:

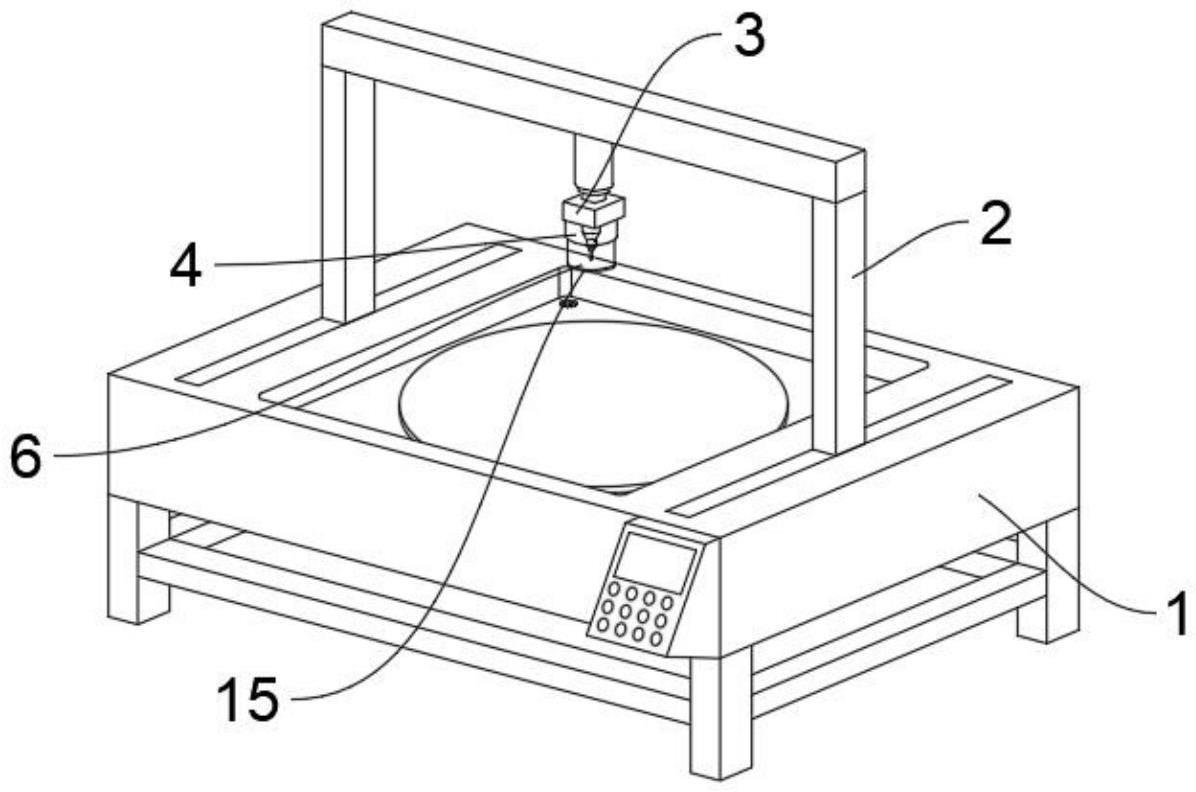

3、一种铝材打孔装置,包括机体,所述机体顶端表面滑动安装有可前后自动调节的支架,且支架内侧底端表面装配有可左右自动调节的打孔机,所述打孔机底端表面通过螺栓可拆卸安装有用于防护的支管,且支管内周表面开设有可用于伸缩位移的滑槽,且滑槽有多组,所述支管内周套设有可用于防护的垫管,且垫管外周靠近顶端一面一体构造有与滑槽相滑动连接的滑块,且滑块有多组;

4、所述垫管外周表面靠近底端一面装配有可用于支撑的支座,且支座有多组,所述支座顶端表面焊接有可用于连接的球头杆,所述支管外周靠近底端一面装配有与球头杆相插接的环座,且环座内周表面开设有可供限位的直孔,所述直孔内滑动安装有用于限位的球体。

5、进一步地,所述环座外周表面装配有可用于封堵直孔的垫块;垫块方便拆装并方便对直孔内部的结构部件进行更换。

6、进一步地,所述垫块与球体之间装配有可用于推动球体位移的弹簧;弹簧便于推动球体,使得球体的一端伸出直孔并方便对环座内插接的球头杆进行限位。

7、进一步地,所述支管顶端表面与垫管底端表面均固定胶粘有用于防护的胶垫;胶垫具有一定的弹性,便于减小垫管与铝材表面接触时出现擦伤损坏的可能性。

8、进一步地,所述滑块呈半球形结构,且滑槽呈半弧形结构;半球形结构的滑块与半弧形结构的滑槽相互滑动,且半球形结构的滑块滑动起来更加方便快捷,同时在使用时滑槽内添加黄油后,能够使得滑块在滑槽内滑动的更加顺畅。

9、与现有技术相比,本实用新型具有如下有益效果:

10、本申请技术方案通过支架、打孔机、支管、滑槽、垫管和滑块的设计,使得打孔机在对铝材进行打孔时,便于对打孔时所产生且四处飞溅的碎屑进行拦截,使其能够被拦截在垫管和支管内部,从而防止碎屑发生四处飞溅的可能性,并提高装置周围工作人员的安全性,支座、球头杆、环座、直孔和球体的设计,便于在需要更换工具时,方便把位于下方的垫管收缩进支管中,从而便于对打孔机的钻头进行更换,且操作简单,方便快捷。

技术特征:

1.一种铝材打孔装置,包括机体(1),其特征在于,所述机体(1)顶端表面滑动安装有可前后自动调节的支架(2),且支架(2)内侧底端表面装配有可左右自动调节的打孔机(3),所述打孔机(3)底端表面通过螺栓可拆卸安装有用于防护的支管(4),且支管(4)内周表面开设有可用于伸缩位移的滑槽(5),且滑槽(5)有多组,所述支管(4)内周套设有可用于防护的垫管(6),且垫管(6)外周靠近顶端一面一体构造有与滑槽(5)相滑动连接的滑块(7),且滑块(7)有多组;

2.根据权利要求1所述的一种铝材打孔装置,其特征在于,所述环座(10)外周表面装配有可用于封堵直孔(11)的垫块(14)。

3.根据权利要求2所述的一种铝材打孔装置,其特征在于,所述垫块(14)与球体(12)之间装配有可用于推动球体(12)位移的弹簧(13)。

4.根据权利要求1所述的一种铝材打孔装置,其特征在于,所述支管(4)顶端表面与垫管(6)底端表面均固定胶粘有用于防护的胶垫(15)。

5.根据权利要求1所述的一种铝材打孔装置,其特征在于,所述滑块(7)呈半球形结构,且滑槽(5)呈半弧形结构。

技术总结

本技术公开了一种铝材打孔装置,包括机体,所述机体顶端表面滑动安装有可前后自动调节的支架,且支架内侧底端表面装配有可左右自动调节的打孔机,所述打孔机底端表面通过螺栓可拆卸安装有用于防护的支管,通过支架、打孔机、支管、滑槽、垫管和滑块的设计,使得打孔机在对铝材进行打孔时,便于对打孔时所产生且四处飞溅的碎屑进行拦截,使其能够被拦截在垫管和支管内部,从而防止碎屑发生四处飞溅的可能性,并提高装置周围工作人员的安全性,支座、球头杆、环座、直孔和球体的设计,便于在需要更换工具时,方便把位于下方的垫管收缩进支管中,从而便于对打孔机的钻头进行更换,且操作简单,方便快捷。

技术研发人员:平昊飞

受保护的技术使用者:嘉兴卡斯维诺科技有限公司

技术研发日:20221226

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!