一种大型铝型材加工的快速装夹机构的制作方法

本技术涉及机加工的装夹领域,具体涉及一种大型铝型材加工的快速装夹机构。

背景技术:

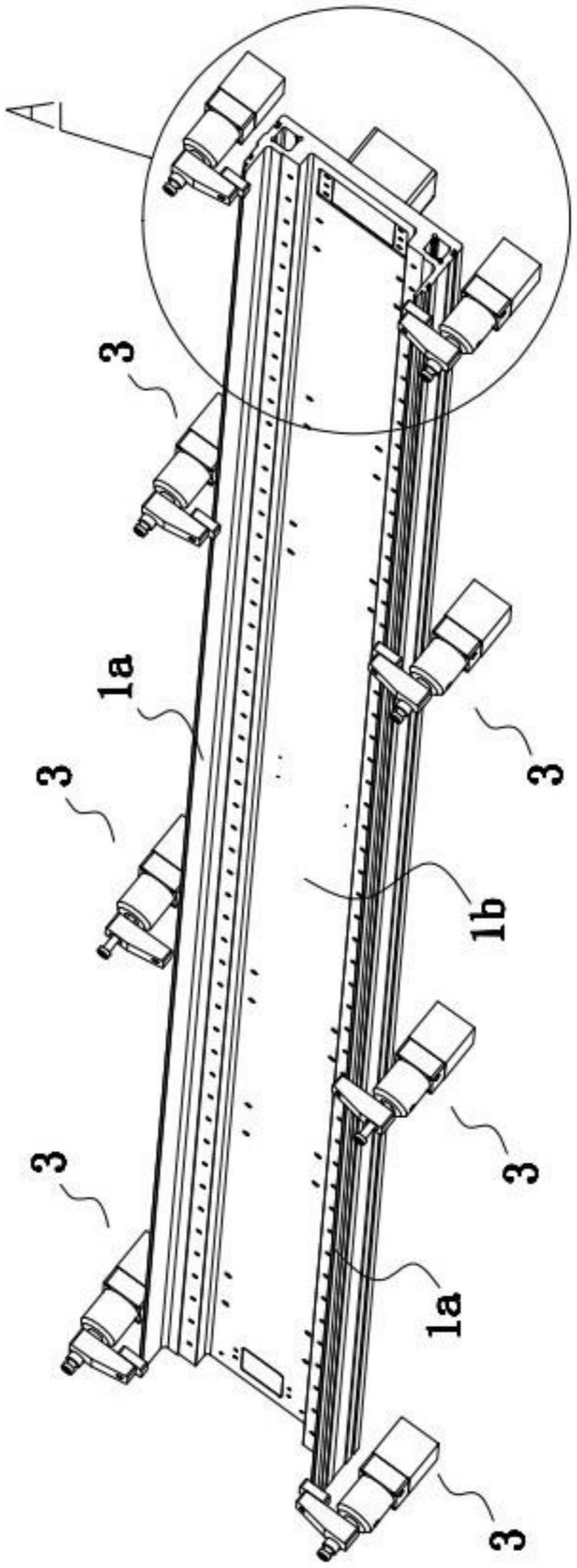

1、市面上的型材加工装夹方式普遍都以传统虎钳夹紧方式,虎钳装夹加工的过程中产品易变形、易夹伤,装夹时间较长。特别是针对尺寸较大、较长的型材,利用若干个虎钳来装夹,整体平整度也难以保证。附图1就是展示了此类产品装夹的一种典型案例。

技术实现思路

1、本实用新型要解决的问题在于提供一种大型铝型材加工的快速装夹机构,借助两排转角下压气缸,对长型材的的压紧限位更加高效,型材压伤现象也更少,型材两端最易形变的地方也得到专门限位。

2、为解决上述问题,本实用新型提供一种大型铝型材加工的快速装夹机构,为达到上述目的,本实用新型解决其技术问题所采用的技术方案是:

3、一种大型铝型材加工的快速装夹机构,包括:转角下压气缸,在型材的两侧设置有若干个转角下压气缸,转角下压气缸具备转臂,转臂具备转动和升降自由度;型材包括水平板,水平板的两侧具备向上延伸的凸沿部;缓冲块,固定于转臂的下表面,缓冲块压住凸沿部的顶部;定位柱,水平板的两端具备镂空洞,定位柱穿过镂空洞,定位柱的横断面轮廓和镂空洞的开口轮廓为相互吻合的圆角矩形。

4、采用上述技术方案的有益效果是:本技术方案能替代以前传统虎钳的装夹方式。因为转角下压气缸可以同步联动,加上气缸作用力相比虎钳的作用力更加可控,所以操作师傅不用再手动锁螺丝,能提高装夹效率,减少型材磕碰伤,降低产品不良率。此方法可长时间保持被夹的型材稳定,防变形。转臂的转动可以方便型材的放入与拿出抓夹工位。

5、本技术方案改变了装夹紧固夹紧原理。夹具工作时,产品两侧的气缸推动杠杆,快速将产品压紧、压平整,从而减少安装夹紧的工作时间,以及减少产品与工装夹具的接触面。

6、加上缓冲块的缓冲作用,提升夹紧后的摩擦力,降低型材被压伤的可能。定位柱更是对形变量往往最大的型材两端进行限位,主要避免型材的左右歪斜与扭转形变。相比传统定位销,定位柱的体积更大,涵盖的型材局部面积更大。

7、作为本实用新型的进一步改进,型材两侧的转角下压气缸呈镜像对称布置;沿型材长度方向,转角下压气缸呈等间距布置。

8、采用上述技术方案的有益效果是:转角下压气缸对型材多点接触,施力比较均匀。

9、作为本实用新型的更进一步改进,转角下压气缸顶部具备竖直向上延伸的中心轴,转臂与中心轴垂直连接,转臂绕中心轴转动。

10、采用上述技术方案的有益效果是:中心轴就是转角下压气缸的输出轴。

11、作为本实用新型的又进一步改进,转臂、缓冲块均具备相互同轴的通孔,通孔内穿有螺栓并将转臂、缓冲块相互连接。

12、采用上述技术方案的有益效果是:缓冲块是可替换的,螺栓埋在通孔内,避免硬质的螺栓压伤型材。

13、作为本实用新型的又进一步改进,缓冲块具备凸出于转臂末端的前伸段。

14、采用上述技术方案的有益效果是:前伸段的缓冲块背后未被转臂撑住,具备更优弹性缓冲效果。

15、作为本实用新型的又进一步改进,缓冲块为橡胶材质。

16、作为本实用新型的又进一步改进,型材两个定位柱各自所在位置的各自横断面均相交有转角下压气缸。

17、采用上述技术方案的有益效果是:针对型材的两端,都有专门的转角下压气缸进行下压限位。

技术特征:

1.一种大型铝型材加工的快速装夹机构,其特征在于,包括:

2.根据权利要求1所述的大型铝型材加工的快速装夹机构,其特征在于:所述型材两侧的转角下压气缸呈镜像对称布置;沿型材长度方向,所述转角下压气缸呈等间距布置。

3.根据权利要求1所述的大型铝型材加工的快速装夹机构,其特征在于:所述转角下压气缸顶部具备竖直向上延伸的中心轴,所述转臂与中心轴垂直连接,所述转臂绕中心轴转动。

4.根据权利要求3所述的大型铝型材加工的快速装夹机构,其特征在于:所述转臂、缓冲块均具备相互同轴的通孔,所述通孔内穿有螺栓并将转臂、缓冲块相互连接。

5.根据权利要求3所述的大型铝型材加工的快速装夹机构,其特征在于:所述缓冲块具备凸出于转臂末端的前伸段。

6.根据权利要求1所述的大型铝型材加工的快速装夹机构,其特征在于:所述缓冲块为橡胶材质。

7.根据权利要求1所述的大型铝型材加工的快速装夹机构,其特征在于:所述型材两个定位柱各自所在位置的各自横断面均相交有转角下压气缸。

技术总结

本技术公开了一种大型铝型材加工的快速装夹机构,包括转角下压气缸,在型材的两侧设置有若干个转角下压气缸,转角下压气缸具备转臂,转臂具备转动和升降自由度;型材包括水平板,水平板的两侧具备向上延伸的凸沿部;缓冲块,固定于转臂的下表面,缓冲块压住凸沿部的顶部;定位柱,水平板的两端具备镂空洞,定位柱穿过镂空洞,定位柱的横断面轮廓和镂空洞的开口轮廓为相互吻合的圆角矩形。采用此技术借助两排转角下压气缸,对长型材的的压紧限位更加高效,型材压伤现象也更少,型材两端最易形变的地方也得到专门限位。

技术研发人员:唐科

受保护的技术使用者:昆山润华新能源科技有限公司

技术研发日:20221226

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!