高效一体成型钻绞刀的制作方法

本技术涉及机械加工设备,尤其是涉及一种高效一体成型钻绞刀。

背景技术:

1、因社会不断发展,科技不断进步,尤其在机械制造领域更是突飞猛进,为了提高各自的生产能力,降低生产成本,各家公司都是在想办法改进工艺,以寻求更高速有效的方案生产。

2、现在机械行业在加工要求高的孔时,先使用钻头钻孔后,再使用铰刀对孔进行精修,这样不仅需要配套的几支刀一起使用,还需要对加工时的走刀路径也有要求,需保证工件表面加工后的粗糙度要求,增加了工人的工作量,且降低了加工效率;此外针对一些单磨头的机床还得好几台机器配合,以上都使得加工成本和机床成本都比较高。

技术实现思路

1、本实用新型的主要目的在于提供一种高效一体成型钻绞刀,以解决上述技术问题,能够在加工要求高的孔时,可以一次成型,高效便捷。

2、为实现上述目的,本实用新型采用如下技术方案:

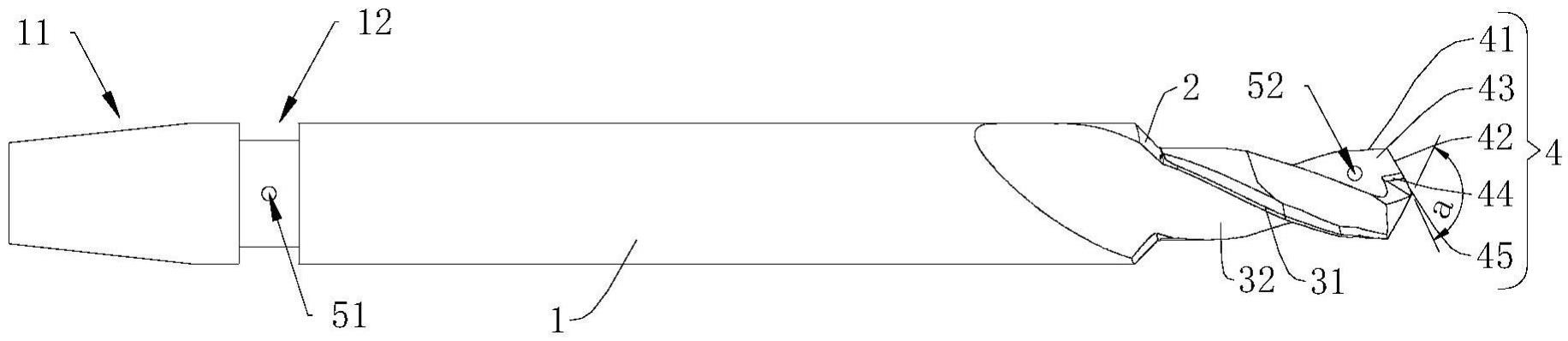

3、一种高效一体成型钻绞刀,包括有刀柄、钻头部、铰刀部和台阶部,所述钻头部设置于所述铰刀部的一侧,所述刀柄通过所述台阶部与所述铰刀部连接,所述钻头部包括有主切削刃、副切削刃、钻孔导槽、刀尖平台和钻孔倒刃,所述主切削刃至少设置有两个,所述主切削刃设置于所述副切削刃的端部,所述钻孔导槽设置于两个相邻的副切削刃之间,所述刀尖平台设置于所述钻孔导槽上,所述钻孔倒刃设置于所述主切削刃在靠近所述钻头部中心轴的一端。

4、作为一种优选的技术方案,所述铰刀部包括有铰刀刀刃和铰刀刀槽,所述铰刀刀刃螺旋设置于所述铰刀部上,且与所述副切削刃连接,所述铰刀刀槽设置于两个相邻的铰刀刀刃之间,且与所述钻孔导槽连通。

5、作为一种优选的技术方案,所述铰刀部与所述钻头部的直径相同,所述刀柄的直径大于所述铰刀部。

6、作为一种优选的技术方案,所述两个主切削刃之间的夹角为120°-140°。

7、作为一种优选的技术方案,所述刀柄上设置有卡槽和导向斜面,所述导向斜面设置于所述刀柄的端部,所述卡槽环设于所述刀柄上,且靠近所述导向斜面。

8、作为一种优选的技术方案,其进一步设置有冷却油路,所述冷却油路设置于所述刀柄、所述钻头部、所述铰刀部和所述台阶部上。

9、作为一种优选的技术方案,所述冷却油路设置有进油口和出油口,所述进油口设置于所述卡槽中,所述出油口设置于所述副切削刃上。

10、本实用新型的有益效果在于:上述高效一体成型钻绞刀,能够通过钻头部进行开孔,通过铰刀部进行扩孔和铰孔,通过台阶部可以弯折切削碎屑,无需采用多种刀具进行钻孔,将钻头和铰刀的功能集中到一把刀上,他提高工作效率,且该刀一次成型,有利于保证孔加工的同轴度,保证工件加工后的精度要求。

技术特征:

1.一种高效一体成型钻绞刀,其特征在于,包括有刀柄、钻头部、铰刀部和台阶部,所述钻头部设置于所述铰刀部的一侧,所述刀柄通过所述台阶部与所述铰刀部连接,所述钻头部包括有主切削刃、副切削刃、钻孔导槽、刀尖平台和钻孔倒刃,所述主切削刃至少设置有两个,所述主切削刃设置于所述副切削刃的端部,所述钻孔导槽设置于两个相邻的副切削刃之间,所述刀尖平台设置于所述钻孔导槽上,所述钻孔倒刃设置于所述主切削刃在靠近所述钻头部中心轴的一端。

2.根据权利要求1所述的高效一体成型钻绞刀,其特征在于,所述铰刀部包括有铰刀刀刃和铰刀刀槽,所述铰刀刀刃螺旋设置于所述铰刀部上,且与所述副切削刃连接,所述铰刀刀槽设置于两个相邻的铰刀刀刃之间,且与所述钻孔导槽连通。

3.根据权利要求2所述的高效一体成型钻绞刀,其特征在于,所述铰刀部与所述钻头部的直径相同,所述刀柄的直径大于所述铰刀部。

4.根据权利要求2或3所述的高效一体成型钻绞刀,其特征在于,所述两个主切削刃之间的夹角为120°-140°。

5.根据权利要求4所述的高效一体成型钻绞刀,其特征在于,所述刀柄上设置有卡槽和导向斜面,所述导向斜面设置于所述刀柄的端部,所述卡槽环设于所述刀柄上,且靠近所述导向斜面。

6.根据权利要求5所述的高效一体成型钻绞刀,其特征在于,其进一步设置有冷却油路,所述冷却油路设置于所述刀柄、所述钻头部、所述铰刀部和所述台阶部上。

7.根据权利要求6所述的高效一体成型钻绞刀,其特征在于,所述冷却油路设置有进油口和出油口,所述进油口设置于所述卡槽中,所述出油口设置于所述副切削刃上。

技术总结

本技术涉及一种高效一体成型钻绞刀,包括有刀柄、钻头部、铰刀部和台阶部,钻头部设置于铰刀部的一侧,刀柄通过台阶部与铰刀部连接,钻头部包括有主切削刃、副切削刃、钻孔导槽、刀尖平台和钻孔倒刃,主切削刃至少设置有两个,主切削刃设置于副切削刃的端部,钻孔导槽设置于两个相邻的副切削刃之间,刀尖平台设置于钻孔导槽上,钻孔倒刃设置于主切削刃在靠近钻头部中心轴的一端。上述高效一体成型钻绞刀,能够通过钻头部进行开孔,通过铰刀部进行扩孔和铰孔,通过台阶部可以弯折切削碎屑,无需采用多种刀具进行钻孔,将钻头和铰刀的功能集中到一把刀上,他提高工作效率,该刀一次成型,有利于保证孔加工的同轴度,保证工件加工后的精度要求。

技术研发人员:张波

受保护的技术使用者:东莞市盛勋科技有限公司

技术研发日:20221223

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!