一种现场钢筋剥肋装置的制作方法

本技术属于建筑建造,具体涉及一种现场钢筋剥肋装置。

背景技术:

1、钢筋是现代建筑建造中必不可少的一种建筑材料,主要起到加强的作用。由于钢筋都是标准样式,在建筑建造过程中必不可少的需要进行钢筋之间的连接,而现有技术进行钢筋连接时,必须要对带肋钢筋的连接端进行剥肋处理,这就需要使用钢筋剥肋装置。然而,现有的钢筋剥肋装置存在:1.剥肋多少完全借助操作人员的操作决定,常常出现剥肋过度或剥肋不足的问题。2.剥肋装置笨重而难以移动,现场往往采用吊装的方式布置,不便于剥肋装置随着建筑建造的进程进行场地转移。

技术实现思路

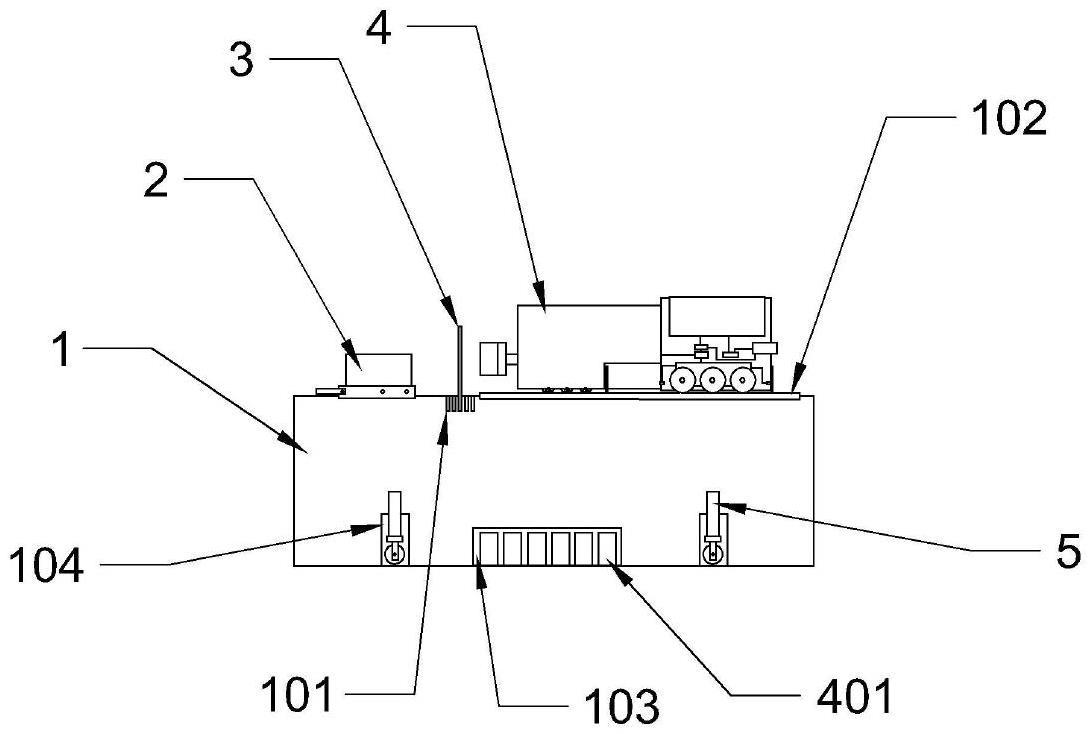

1、本实用新型针对现有钢筋剥肋装置存在问题中的至少一个,提供了一种现场钢筋剥肋装置,包括:支架,所述支架顶部设有工作面,底部设有至少两个轮组凹槽,每个轮组凹槽内设有至少一组伸缩轮组。所述工作面一侧设有钢筋夹具,另一侧设有滚压装置齿轨。所述滚压装置齿轨上齿接有沿滚压装置齿轨往返运动的滚压装置。所述滚压装置面对钢筋夹具的一侧设有螺纹滚压头。所述工作面在螺纹滚压头和钢筋夹具之间排列设置有至少两个挡板插槽,挡板底部与挡板插槽相匹配。

2、所述滚压装置包括:相互固定的滚压驱动舱和移动控制舱。所述滚压驱动舱内设有第一电控驱动装置,所述第一电控驱动装置的驱动输出端通过滚压头连接器与螺纹滚压头可拆卸固定连接。所述滚压头连接器在螺纹滚压头的螺纹滚压孔处设有大于等于螺纹滚压孔孔径的穿梭通孔。所述滚压驱动舱底部转动连接有支撑轮,所述支撑轮与滚压装置齿轨齿接。所述移动控制舱包括:电源、控制机构和第二电控驱动装置。所述电源通过控制机构与第一电控驱动装置、第二电控驱动装置电连通。所述第二电控驱动装置的驱动输出端与主动轮的转轴驱动连接,主动轮与滚压装置齿轨齿接。

3、进一步的,所述支架的工作面上设有夹具凹槽,所述钢筋夹具包括:位于夹具凹槽内并与支架转动连接的定位杆,与定位杆平行的螺纹杆,所述螺纹杆上设有两组相互反向的螺纹。两个滑动基座套设在定位杆和螺纹杆上,并与定位杆滑动连接,与螺纹杆相互反向螺接。所述两个滑动基座上分别固定有一个钢筋夹座。所述螺纹杆与螺杆驱动装置驱动连接。

4、进一步的,所述两个钢筋夹座相向的一面固定有表面设有花纹的抗压耐磨层。

5、进一步的,所述螺杆驱动装置为:第三电控驱动装置或与螺纹杆固定的手摇杆。

6、进一步的,所述电源包括:蓄电池组和外接电源插座,所述控制机构包括:继电器、第一微处理器、控制端。所述蓄电池组与继电器的常闭回路接线柱电连接,外接电源插座与蓄电池组和继电器的常开回路接线柱电连接。所述继电器输出端分别与第一电控驱动装置和第二电控驱动装置的电源端电连接,所述第一微处理器的信号输出端分别与第一电控驱动装置和第二电控驱动装置控制信号输入端信号连接。

7、进一步的,所述控制端包括:遥控器和信号接收器。所述信号接收器的信号输出端与第一微处理器的信号输入端信号连接。

8、进一步的,所述滚压驱动舱靠近移动控制舱的一侧设有挡块槽。所述挡块槽内插设置有第一挡块,所述移动控制舱面向第一挡块位置处设有第一按压开关。所述移动控制舱背对第一挡块的一侧设有第二按压开关,所述支架在第二按压开关对应位置处设有第二挡块。所述第一按压开关和第二按压开关与第二电控驱动装置的控制信号输入端信号连接。

9、进一步的,所述滚压头连接器面对螺纹滚压头的一侧盘面上设有至少三个螺纹安装孔和至少一组限位凸起。所述螺纹滚压头上设有与螺纹安装孔相对应的弹簧螺丝,并在面对滚压头连接器的一侧盘面上设有与限位凸起对应的限位凹槽。

10、进一步的,所述伸缩轮组包括:电控伸缩装置。所述电控伸缩装置的固定端与支架固定,伸缩端位于轮组凹槽内,并通过万向节与轮支架连接,装置支撑轮与轮支架转动连接。

11、根据需要,本申请电控驱动装置可以是带有刹车的减速机和步进电机或伺服电机组合而成。

12、本实用新型至少具有以下优点之一:

13、1.本实用新型可以固定每次剥肋的长度,有效解决了剥肋长度不统一的问题。

14、2.本实用新型可以非常方便的进行场地转移,有效克服了现有钢筋剥肋装置不便于对建造进度进行场地转移的问题。

15、3.本实用新型可以非常方便的切换电源,即使在无外接电源的场地上也可以维持一定的加工处理时间。

16、4.本实用新型可以非常方便的更换螺纹滚压头,以适应不同标号钢筋的剥肋需求。

技术特征:

1.一种现场钢筋剥肋装置,其特征在于,包括:支架(1),所述支架(1)顶部设有工作面,底部设有至少两个轮组凹槽(104),每个轮组凹槽(104)内设有至少一组伸缩轮组(5);所述工作面一侧设有钢筋夹具(2),另一侧设有滚压装置齿轨(102);所述滚压装置齿轨(102)上齿接有沿滚压装置齿轨(102)往返运动的滚压装置(4);所述滚压装置(4)面对钢筋夹具(2)的一侧设有螺纹滚压头(401);所述工作面在螺纹滚压头(401)和钢筋夹具(2)之间排列设置有至少两个挡板插槽(101),挡板(3)底部与挡板插槽(101)相匹配;

2.根据权利要求1所述的现场钢筋剥肋装置,其特征在于,所述支架(1)的工作面上设有夹具凹槽(105),所述钢筋夹具(2)包括:位于夹具凹槽(105)内并与支架(1)转动连接的定位杆(204),与定位杆(204)平行的螺纹杆(205),所述螺纹杆(205)上设有两组相互反向的螺纹;两个滑动基座(201)套设在定位杆(204)和螺纹杆(205)上,并与定位杆(204)滑动连接,与螺纹杆(205)相互反向螺接;所述两个滑动基座(201)上分别固定有一个钢筋夹座(202);所述螺纹杆(205)与螺杆驱动装置驱动连接。

3.根据权利要求2所述的现场钢筋剥肋装置,其特征在于,所述两个钢筋夹座(202)相向的一面固定有表面设有花纹的抗压耐磨层(203)。

4.根据权利要求2所述的现场钢筋剥肋装置,其特征在于,所述螺杆驱动装置为:第三电控驱动装置或与螺纹杆(205)固定的手摇杆。

5.根据权利要求1所述的现场钢筋剥肋装置,其特征在于,所述电源包括:蓄电池组(405)和外接电源插座(406),所述控制机构包括:继电器(407)、第一微处理器(409)、控制端;所述蓄电池组(405)与继电器(407)的常闭回路接线柱电连接,外接电源插座(406)与蓄电池组(405)和继电器(407)的常开回路接线柱电连接;所述继电器(407)输出端分别与第一电控驱动装置和第二电控驱动装置(412)的电源端电连接,所述第一微处理器(409)的信号输出端分别与第一电控驱动装置和第二电控驱动装置(412)控制信号输入端信号连接。

6.根据权利要求5所述的现场钢筋剥肋装置,其特征在于,所述控制端包括:遥控器和信号接收器(408);所述信号接收器(408)的信号输出端与第一微处理器(409)的信号输入端信号连接。

7.根据权利要求1所述的现场钢筋剥肋装置,其特征在于,所述滚压驱动舱(403)靠近移动控制舱(404)的一侧设有挡块槽(4031);所述挡块槽(4031)内插设置有第一挡块(415),所述移动控制舱(404)面向第一挡块(415)位置处设有第一按压开关(414);所述移动控制舱(404)背对第一挡块(415)的一侧设有第二按压开关(411),所述支架(1)在第二按压开关(411)对应位置处设有第二挡块(410);所述第一按压开关(414)和第二按压开关(411)与第二电控驱动装置(412)的控制信号输入端信号连接。

8.根据权利要求1所述的现场钢筋剥肋装置,其特征在于,所述滚压头连接器(402)面对螺纹滚压头(401)的一侧盘面上设有至少三个螺纹安装孔和至少一组限位凸起(4021);所述螺纹滚压头(401)上设有与螺纹安装孔相对应的弹簧螺丝(4011),并在面对滚压头连接器(402)的一侧盘面上设有与限位凸起(4021)对应的限位凹槽(4012)。

9.根据权利要求1所述的现场钢筋剥肋装置,其特征在于,所述伸缩轮组(5)包括:电控伸缩装置(501);所述电控伸缩装置(501)的固定端与支架(1)固定,伸缩端位于轮组凹槽(104)内,并通过万向节(502)与轮支架(503)连接,装置支撑轮(504)与轮支架(503)转动连接。

技术总结

为解决现有技术的不足,本技术提供了一种现场钢筋剥肋装置,包括:支架,所述支架顶部设有工作面,底部设有至少两个轮组凹槽,每个轮组凹槽内设有至少一组伸缩轮组。所述工作面一侧设有钢筋夹具,另一侧设有滚压装置齿轨。所述滚压装置齿轨上齿接有沿滚压装置齿轨往返运动的滚压装置。所述滚压装置面对钢筋夹具的一侧设有螺纹滚压头。所述工作面在螺纹滚压头和钢筋夹具之间排列设置有至少两个挡板插槽,挡板底部与挡板插槽相匹配。本技术可以固定每次剥肋的长度,有效解决了剥肋长度不统一的问题。同时可以非常方便的进行场地转移,有效克服了现有钢筋剥肋装置不便于对建造进度进行场地转移的问题。

技术研发人员:胡鹏,谢建明,何海,李平江,史波

受保护的技术使用者:云南能投建设工程有限公司

技术研发日:20221229

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!