一种用于金属废料压饼的液压装置的制作方法

本技术涉及金属废料回收处理,具体而言,涉及一种用于金属废料压饼的液压装置。

背景技术:

1、金属废料在进行冶炼前为了减少体积,一般需要进行冲压处理,将粉碎后的金属废料压紧,在现有技术中,通常是将金属废料加入到冲压筒内,采用利用冲压的方式对金属废料进行挤压。

2、公告号cn212979346u提出了一种金属废料压料机,该装置通过设计两个气缸,其中一个气缸完成对金属废料的挤压工作,另一个气缸则实现将挤压成型后的金属废料自动化顶出,该装置方便工作人员将压紧的金属废料取出,节省了工作时间,但由于该装置每次仅能对放入冲压筒的金属废料进行挤压,导致金属废料加工效率不高,并不适用于金属废料的连续性加工处理。

技术实现思路

1、本实用新型的目的是为了解决上述背景技术中提出的问题,继而提出了一种用于金属废料压饼的液压装置。

2、本实用新型解决其技术问题所采取的技术方案是:

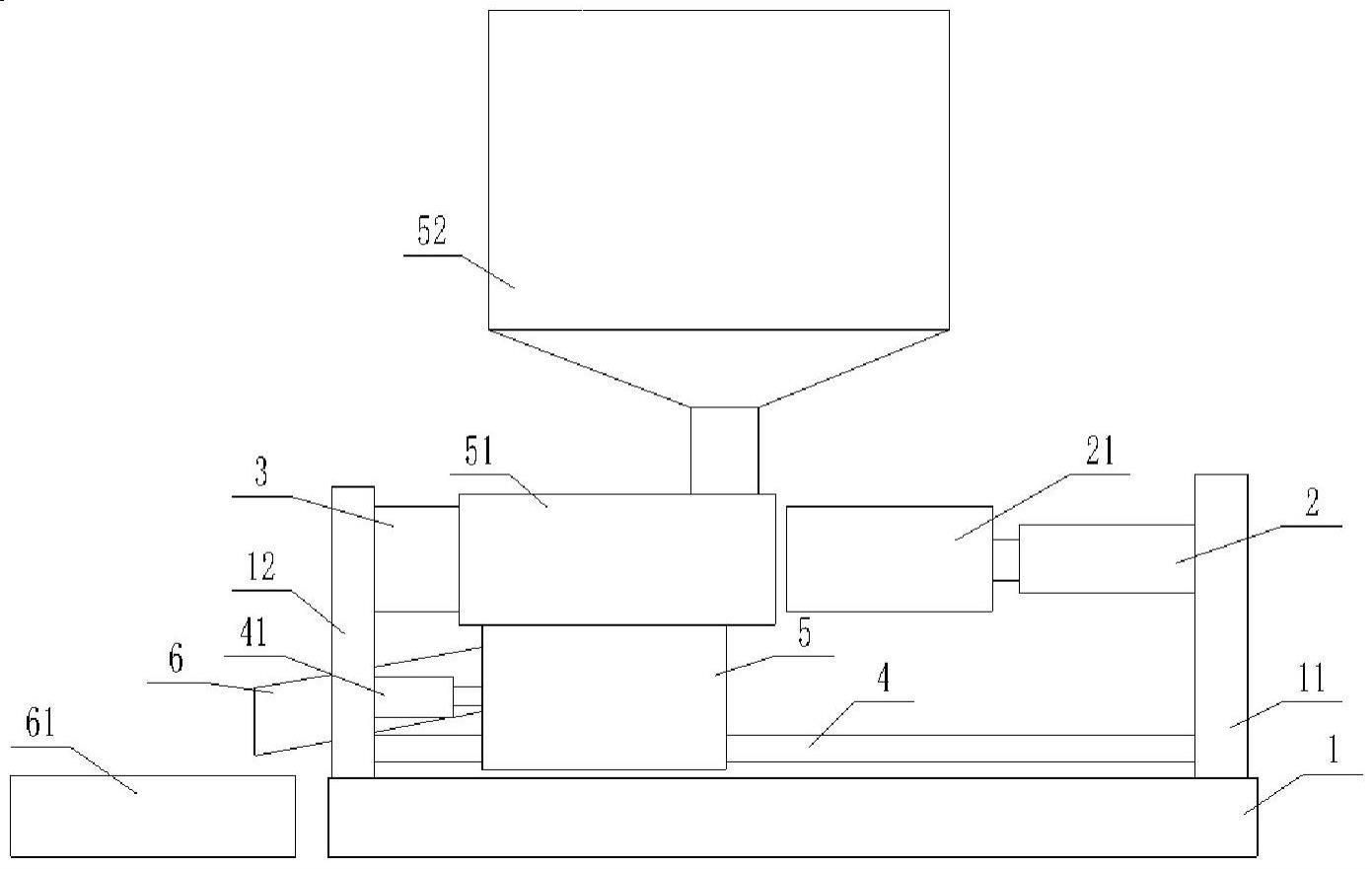

3、一种用于金属废料压饼的液压装置,包括底座,底座上相对设置有前安装架和后安装架,前安装架和后安装架之间设有可往复移动的成型筒,成型筒上设有金属废料箱,金属废料箱的下料口与成型筒相连通,前安装架上安装有成型液压缸,成型液压缸连接有挤压柱,后安装架上安装有与挤压柱处于同一直线上的顶柱,顶柱与挤压柱分别处于成型筒的两端且均与成型筒内径相适配以使得顶柱和挤压柱可在成型筒内活动,进而实现对成型筒内金属废料的挤压。

4、进一步的,所述前安装架和后安装架之间对称设置有两根导向杆,导向杆上滑动配合有移动座,移动座与安装在后安装架上的往复液压缸连接,移动座上设有成型筒。

5、进一步的,所述成型液压缸和往复液压缸均电性连接有控制器,控制器控制两者按照设定程序运行。

6、进一步的,所述后安装架上倾斜设置有下料槽,下料槽处于顶柱下方以实现对挤压成型后饼料的引料,下料槽的一端设有用于对饼料进行收集的收集箱。

7、进一步的,所述底座一侧设有斗式提升机或传送带,斗式提升机或传送带的出料端处于金属废料箱上方,此设计便于工作人员将金属废料添加至金属废料箱内。

8、与现有技术相比,本实用新型的有益效果是:

9、本实用新型实现了对金属废料的连续性加工处理,通过成型筒和挤压柱的移动配合可实现成型筒上金属废料箱内金属废料的自动堵料及下料,且在成型筒和挤压柱的运动过程中可自动完成对金属废料的成型和自动化下料,不需要人工介入,整个装置操作简单,使用效果好,大大提高了企业的经济效益,金属废料加工工作成流水线式生产,效率高,使用性能佳。

技术特征:

1.一种用于金属废料压饼的液压装置,其特征在于,包括底座(1),底座(1)上相对设置有前安装架(11)和后安装架(12),前安装架(11)和后安装架(12)之间设有可往复移动的成型筒(51),成型筒(51)上设有金属废料箱(52),金属废料箱(52)的下料口与成型筒(51)相连通,前安装架(11)上安装有成型液压缸(2),成型液压缸(2)连接有挤压柱(21),后安装架(12)上安装有与挤压柱(21)处于同一直线上的顶柱(3),顶柱(3)与挤压柱(21)分别处于成型筒(51)的两端且均与成型筒(51)内径相适配。

2.根据权利要求1所述的一种用于金属废料压饼的液压装置,其特征在于,所述前安装架(11)和后安装架(12)之间对称设置有两根导向杆(4),导向杆(4)上滑动配合有移动座(5),移动座(5)与安装在后安装架(12)上的往复液压缸(41)连接,移动座(5)上设有成型筒(51)。

3.根据权利要求1所述的一种用于金属废料压饼的液压装置,其特征在于,所述成型液压缸(2)和往复液压缸(41)均电性连接有控制器。

4.根据权利要求1所述的一种用于金属废料压饼的液压装置,其特征在于,所述后安装架(12)上倾斜设置有下料槽(6),下料槽(6)处于顶柱(3)下方,下料槽(6)的一端设有收集箱(61)。

5.根据权利要求1所述的一种用于金属废料压饼的液压装置,其特征在于,所述底座(1)一侧设有斗式提升机或传送带,斗式提升机或传送带的出料端处于金属废料箱(52)上方。

技术总结

本技术提出了一种用于金属废料压饼的液压装置,涉及金属废料回收处理技术领域,包括底座,底座上相对设置有前安装架和后安装架,前安装架和后安装架之间设有可往复移动的成型筒,成型筒上设有金属废料箱,金属废料箱的下料口与成型筒相连通,前安装架上安装有成型液压缸,成型液压缸连接有挤压柱,后安装架上安装有与挤压柱处于同一直线上的顶柱,顶柱与挤压柱分别处于成型筒的两端且均与成型筒内径相适配;本装置实现了对金属废料的连续性加工处理,可自动完成对金属废料的加料、成型及下料工作,不需要人工介入,效率高,具有高使用价值。

技术研发人员:王炳勇,王悦杰,高杰

受保护的技术使用者:山东华升供应链管理有限公司

技术研发日:20221219

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!