一种履带板自定位钻铣工装的制作方法

本技术涉及履带板定位设备领域,特别是涉及一种履带板自定位钻铣工装。

背景技术:

1、现有履带板生产线筋定位采用仿型定位。

2、筋定位采用仿型定位经常存在因原材料履带板筋的大小和工装的仿型大小不一致,导致孔到筋的尺寸不稳定,契合度差,易导致孔到筋超出图纸公差要求,产出不良产品。

3、另外,采用仿型工装定位,必须使筋向下,筋面的孔需要倒角,需使用偏心刀具来完成,导致加工速度慢,所用刀具多,生产效率低。

技术实现思路

1、本实用新型通过提供一种履带板自定位钻铣工装,解决了现有技术中存在的上述问题。

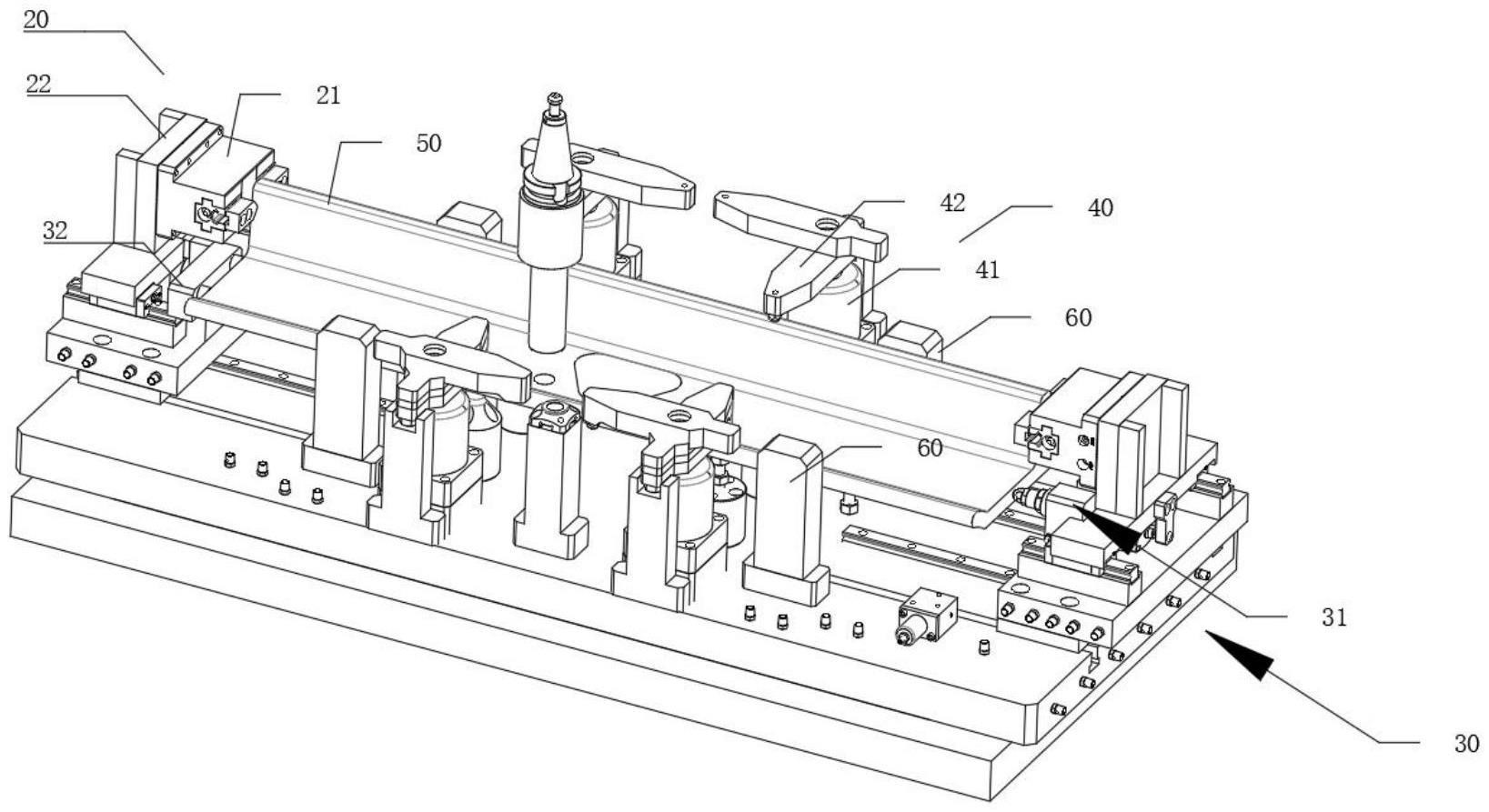

2、为解决上述技术问题,本实用新型提供了一种履带板自定位钻铣工装,包括固定板、对心台钳组件、x向定位组件和纵向压固组件;其中,所述对心台钳组件有两组,并沿履带板长度的方向分别对称安装在所述固定板的两端,所述x向定位组件安装在所述对心台钳组件的一侧,用于沿长度方向固定所述履带板;所述纵向压固组件对称安装在所述对心台钳组件之间的固定板上,用于从垂直方向固定所述履带板;所述对心台钳组件、x向定位组件和纵向压固组件之间构成所述履带板的定位区间。

3、在本实用新型一个较佳实施例中,所述对心台钳组件包括对心台钳和对心台钳移动油缸;其中,所述对心台钳可移动安装在所述固定板上,所述对心台钳移动油缸安装在所述对心台钳外侧的固定板上,且其动力输出端与所述对心台钳连接。

4、在本实用新型一个较佳实施例中,所述对心台钳包括第一钳体和第二钳体,其中,所述第一钳体和第二钳体以垂直于所述履带板长度的方向对称分布,用于夹紧固定所述履带板的筋。

5、在本实用新型一个较佳实施例中,所述x向定位组件包括x向定位板和x向推动油缸;所述x向定位板和x向推动油缸对称安装在所述固定板的两端,并位于所述对心台钳组件的一侧。

6、在本实用新型一个较佳实施例中,所述纵向压固组件的数量为4个,分别对称安装在所述履带板两侧的固定板上。

7、在本实用新型一个较佳实施例中,所述纵向压固组件包括纵向油缸和压板,其中,所述压板水平布置,其一端安装在所述纵向油缸的动力输出端上。

8、在本实用新型一个较佳实施例中,所述自定位钻铣工装还包括导向块,所述导向块对称安装在所述履带板两侧的固定板上。

9、在本实用新型一个较佳实施例中,所述固定板上位于所述对心台钳组件还安装有垫块。

10、本实用新型的有益效果是:本实用新型一种履带板自定位钻铣工装,通过x向定位组件、对心台钳组件和纵向压固组件的设计,分别从x向、y向和z向的三维空间方向对履带板进行夹紧定位,不受筋的大小影响,通用性好,定位效果稳定,可保证产品尺寸一致性,提高加工质量。

技术特征:

1.一种履带板自定位钻铣工装,其特征在于,包括固定板、对心台钳组件、x向定位组件和纵向压固组件;其中,所述对心台钳组件有两组,并沿履带板长度的方向分别对称安装在所述固定板的两端,所述x向定位组件安装在所述对心台钳组件的一侧,用于沿长度方向固定所述履带板;所述纵向压固组件对称安装在所述对心台钳组件之间的固定板上,用于从垂直方向固定所述履带板;所述对心台钳组件、x向定位组件和纵向压固组件之间构成所述履带板的定位区间。

2.根据权利要求1所述的履带板自定位钻铣工装,其特征在于,所述对心台钳组件包括对心台钳和对心台钳移动油缸;其中,所述对心台钳可移动安装在所述固定板上,所述对心台钳移动油缸安装在所述对心台钳外侧的固定板上,且其动力输出端与所述对心台钳连接。

3.根据权利要求2所述的履带板自定位钻铣工装,其特征在于,所述对心台钳包括第一钳体和第二钳体,其中,所述第一钳体和第二钳体以垂直于所述履带板长度的方向对称分布。

4.根据权利要求1所述的履带板自定位钻铣工装,其特征在于,所述x向定位组件包括x向定位板和x向推动油缸;所述x向定位板和x向推动油缸对称安装在所述固定板的两端,并位于所述对心台钳组件的一侧。

5.根据权利要求1所述的履带板自定位钻铣工装,其特征在于,所述纵向压固组件的数量为4个,分别对称安装在所述履带板两侧的固定板上。

6.根据权利要求5所述的履带板自定位钻铣工装,其特征在于,所述纵向压固组件包括纵向油缸和压板,其中,所述压板水平布置,其一端安装在所述纵向油缸的动力输出端上。

7.根据权利要求1所述的履带板自定位钻铣工装,其特征在于,所述自定位钻铣工装还包括导向块,所述导向块对称安装在所述履带板两侧的固定板上。

8.根据权利要求1所述的履带板自定位钻铣工装,其特征在于,所述固定板上位于所述对心台钳组件还安装有垫块。

技术总结

本技术公开了一种履带板自定位钻铣工装,包括固定板、对心台钳组件、X向定位组件和纵向压固组件;所述对心台钳组件有两组,并沿履带板长度的方向分别对称安装在固定板的两端,所述X向定位组件安装在对心台钳组件的一侧,用于沿长度方向固定履带板;所述纵向压固组件对称安装在对心台钳组件之间的固定板上;所述对心台钳组件、X向定位组件和纵向压固组件之间构成所述履带板的定位区间。本技术通过X向定位组件、对心台钳组件和纵向压固组件的设计,分别从X向、Y向和Z向的三维空间方向对履带板进行夹紧定位,不受筋的大小影响,通用性好,定位效果稳定,可保证产品尺寸一致性,提高加工质量。

技术研发人员:王啸程,关宏强

受保护的技术使用者:苏州辽鞍机械有限公司

技术研发日:20221230

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!