复合金属板轧制用循环冷却装置的制作方法

本技术主要涉及复合金属材料加工,尤其涉及复合金属板轧制用循环冷却装置。

背景技术:

1、复合金属板的生产方法有复合轧制法、挤压法、爆炸复合法、和复合金属板的生产方法有复合轧制法、挤压法、爆炸复合法、和钎焊法等。

2、复合轧制法是指两种或两种以上不同物理、化学性能的金属(基体材料与复层材料)通过轧制使它们在整个接触表面.上,相互牢固地结合在一起的加工方法。复合轧制生产的板带材,具有比组成材料更好的特殊性能。复合板的轧制,其坯料的组合结构形式大体分为夹层型和表面复合型两种。复合轧制法可采用冷轧或热轧,冷轧是将多层金属板直接叠合轧制。热轧则多经组合后焊合边部缝隙,在进行加热轧制。

3、对于所谓的热轧来说,按规定冷却轧制件至关重要,以便实现轧制件的所希望的材料特性,比如所希望的组织结构,而在传统的机械在对加热轧制后的复合金属板冷却过程中,冷却液不仅要排泄,还需要重新添加,不能持续地进行水循环,降低工艺的持续地运行。

技术实现思路

1、本实用新型的目的在于提供复合金属板轧制用循环冷却装置,以解决现有技术中冷却液不仅要排泄,还需要重新添加的技术问题。

2、本实用新型所采取的技术方案是,复合金属板轧制用循环冷却装置,包括:

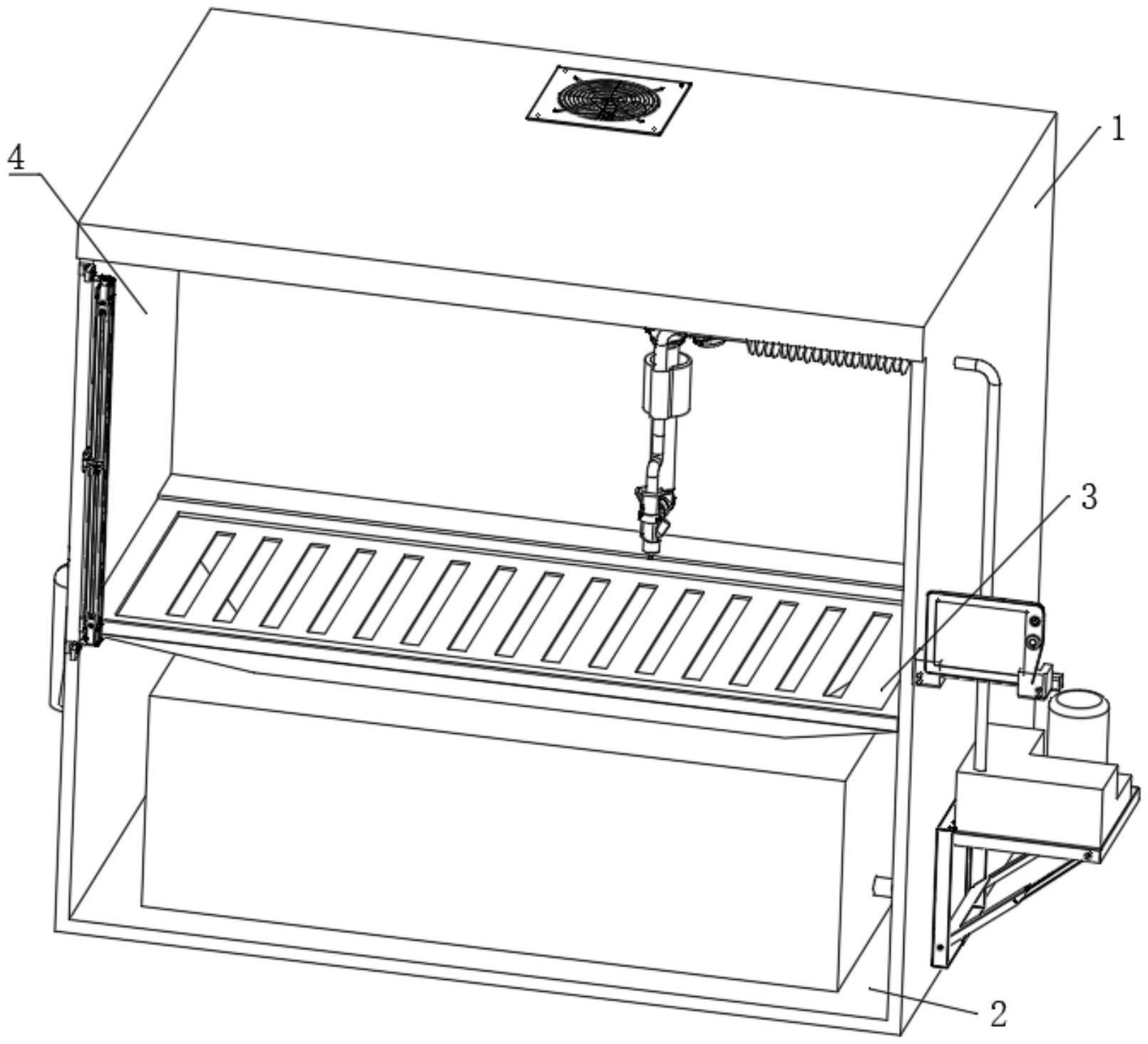

3、壳体,所述壳体内设有用于将其划分上部为工作区域、下部为存储区域的金属轧制用定位板,所述工作区域设有用于将其划分为轧制工艺区域和通风区的通风板,所述轧制工艺区域靠近所述壳体开口端设置;

4、机械滑台,所述机械滑台设于所述轧制工艺区域顶部,所述机械滑台上滑动设有机械臂;

5、循环冷却装置,所述循环冷却装置包括过漏斗、水箱、第一冷却液输出管、自吸泵、第二冷却液输出管和喷淋头;所述水箱设于所述存储区域内,所述漏斗设于所述金属轧制用定位板和水箱之间,并与所述水箱连通,所述自吸泵设于所述壳体外侧,所述水箱通过第一冷却液输出管与所述自吸泵连通,所述喷淋头设在所述机械臂上,所述自吸泵通过第二冷却液输出管与所述喷淋头连通。

6、优选的,所述第二冷却液输出管中间段为可伸缩软管。

7、优选的,所述漏斗内设有滤板。

8、优选的,所述壳体顶部设有与所述通风区连通的风机。

9、优选的,所述机械臂包括旋转部、转接部、延伸部和对接部;

10、所述旋转部设于所述机械滑台的滑块上,所述延伸部通过所述转接部与旋转部连接,所述对接部设于所述延伸部远离延伸部一端,并用于夹持所述喷淋头。

11、优选的,所述壳体开口端一侧铰接有用于启闭所述轧制工艺区域的盖板。

12、本实用新型的技术效果:

13、1、通过设置循环冷却装置,只需在水箱里添加适量的冷却液,启动自吸泵,经喷淋头涌出,经漏斗再次流入水箱,实现冷却液的循环再利用,减少冷却液在使用一段时间后就需要频繁的添加,提高工作效率。

14、2、通过设置风机配合通风区域,有效排出在对加热轧制后的复合金属板冷却过程中产生的烟雾。

技术特征:

1.复合金属板轧制用循环冷却装置,其特征在于,包括:

2.根据权利要求1所述的复合金属板轧制用循环冷却装置,其特征在于,所述第二冷却液输出管(12)中间段为可伸缩软管。

3.根据权利要求1所述的复合金属板轧制用循环冷却装置,其特征在于,所述漏斗(8)内设有滤板(7)。

4.根据权利要求1所述的复合金属板轧制用循环冷却装置,其特征在于,所述壳体(1)顶部设有与所述通风区连通的风机(19)。

5.根据权利要求1所述的复合金属板轧制用循环冷却装置,其特征在于,所述机械臂包括旋转部(14)、转接部(15)、延伸部(16)和对接部(17);

6.根据权利要求1所述的复合金属板轧制用循环冷却装置,其特征在于,所述壳体(1)开口端一侧铰接有用于启闭所述轧制工艺区域(4)的盖板(18)。

技术总结

本技术公开了复合金属板轧制用循环冷却装置,包括壳体内设有用于将其划分上部为工作区域、下部为存储区域的金属轧制用定位板,工作区域设有用于将其划分为轧制工艺区域和通风区的通风板,机械滑台设于轧制工艺区域顶部,机械滑台上滑动设有机械臂;循环冷却装置包括水箱设于存储区域内,漏斗设于金属轧制用定位板和水箱之间,并与水箱连通,自吸泵设于壳体外侧,水箱通过第一冷却液输出管与自吸泵连通,喷淋头设在机械臂上,自吸泵通过第二冷却液输出管与喷淋头连通;只需在水箱里添加适量的冷却液,启动自吸泵,经喷淋头涌出,经漏斗再次流入水箱,实现冷却液的循环再利用,减少冷却液在使用一段时间后就需要频繁的添加,提高工作效率。

技术研发人员:刘奎银,陆如峰,郭亚,朱继荣

受保护的技术使用者:威科德金属有限公司

技术研发日:20221230

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!