一种钛管用热扎处理设备的制作方法

本技术涉及钛管热扎相关领域,具体为一种钛管用热扎处理设备。

背景技术:

1、钛管用热扎处理设备用以对钛管进行热轧处理,热扎就是轧钢过程中或轧钢之前需要对材料进行加热的,一般要加热到再结晶温度以上;

2、例如公开号为cn204338569u的授权专利(钨基难熔合金丝材的热扎装置):包括轧辊机构,所述轧辊机构设置在一密封壳体内,所述壳体上还设置有进气口和出气口,所述进气口通过输气管道与保护气源相连,所述进气口处设有用于给保护气加热的加热线圈,所述壳体外两侧分别设有放线电机和收线电机,所述壳体上设有用于供丝材穿入的入孔以及穿出的出孔,该入孔与出孔相向对应,所述壳体内的轧辊机构的两侧分别设有导丝装置,与壳体上入孔、出孔相对应,所述壳体内还设有用于与丝材电连接的导电刷,所述轧辊机构的固定轧辊、活动轧辊上分别设有用于给轧辊加热的加热片。其加工出来的钨带质量稳定,性能好,尺寸精度高,且加工效率高;

3、由此可见,目前阶段的热扎处理设备大都采用扎辊对材料进行处理,使其在扎制过程只能对管体外表面进行处理,对于管体的内孔壁无法扎制,使管体热轧处理后的内孔不够平整,质量分布不够均匀。

技术实现思路

1、本实用新型的目的在于提供一种钛管用热扎处理设备,以解决上述背景技术中提出的热扎处理设备大都采用扎辊对材料进行处理,使其在扎制过程只能对管体外表面进行处理,对于管体的内孔壁无法扎制,使管体热轧处理后的内孔不够平整,质量分布不够均匀的问题。

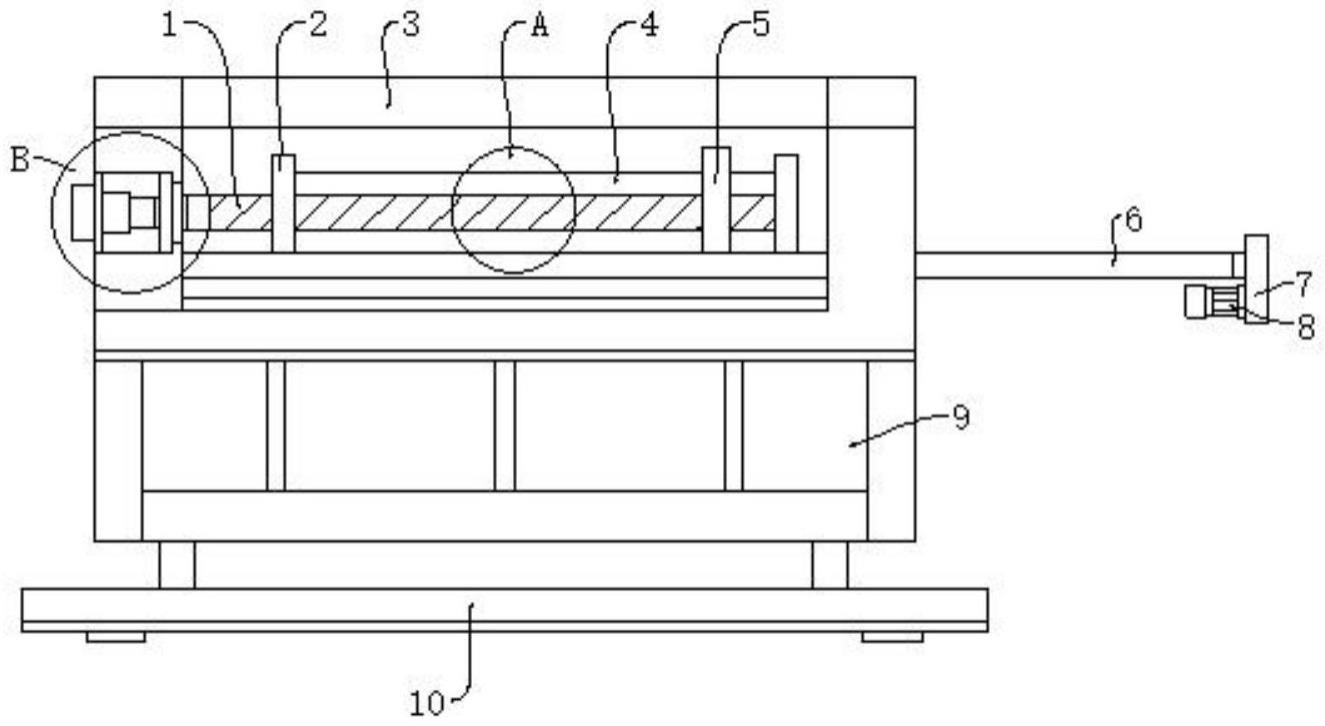

2、为实现上述目的,本实用新型提供如下技术方案:一种钛管用热扎处理设备,包括扎芯、热轧处理箱、扎环和导轨板,所述热轧处理箱的内部一端设有由第二电机控制的扎芯,所述扎芯的端部位置设有扎环,且扎环的底部与所述导轨板顶部边侧螺栓固定,所述导轨板设在热轧处理箱的内部底部,所述导轨板上前后位置均设有导套。

3、在进一步的实施例中,所述热轧处理箱的底部设有焚烧室,所述焚烧室的底部设有支撑底座。

4、在进一步的实施例中,还包括钛管,所述钛管放置在导轨板上,并通过导套将钛管送入热轧处理箱内。

5、在进一步的实施例中,所述导轨板的一端设有齿轮箱,所述齿轮箱的一侧设有第一电机,且第一电机设为双向电机,所述导轨板的另一端设有插销,通过插销与热轧处理箱的内壁镶嵌固定。

6、在进一步的实施例中,所述导轨板的内侧中部设有导槽,所述导槽的中部设有螺杆,且螺杆与第一电机通过齿轮箱齿轮传动连接。

7、在进一步的实施例中,所述导套的中部设有穿孔,且穿孔可以穿过扎芯,所述导套的底部设有导耳,且导耳与螺杆丝杆传动连接。

8、与现有技术相比,本实用新型的有益效果是:

9、1、该实用新型的热轧处理箱内设有由第二电机控制的扎芯,且扎芯可以插入钛管内孔,并与内孔壁接触,且扎芯可以转动,使其可以对内孔的孔径进行扎制定型,且通过第二电机控制,可以使扎芯对钛管内孔壁进行摩擦处理,保证内孔的平整度和质量。

10、2、该实用新型的热轧处理箱内设有导轨板,在导轨板上设有扎环,通过扎环可以对钛管外壁进行扎制处理,通过对钛管内外壁同时处理,可以提高对钛管热轧处理的效率和效果,且通过导套和导轨板方便对钛管在热轧处理箱内进行进出控制。

技术特征:

1.一种钛管用热扎处理设备,包括扎芯(1)、热轧处理箱(3)、扎环(5)和导轨板(6),其特征在于:所述热轧处理箱(3)的内部一端设有由第二电机(16)控制的扎芯(1),所述扎芯(1)的端部位置设有扎环(5),且扎环(5)的底部与所述导轨板(6)顶部边侧螺栓固定,所述导轨板(6)设在热轧处理箱(3)的内部底部,所述导轨板(6)上前后位置均设有导套(2)。

2.根据权利要求1所述的一种钛管用热扎处理设备,其特征在于:所述热轧处理箱(3)的底部设有焚烧室(9),所述焚烧室(9)的底部设有支撑底座(10)。

3.根据权利要求1所述的一种钛管用热扎处理设备,其特征在于:还包括钛管(4),所述钛管(4)放置在导轨板(6)上,并通过导套(2)将钛管(4)送入热轧处理箱(3)内。

4.根据权利要求1所述的一种钛管用热扎处理设备,其特征在于:所述导轨板(6)的一端设有齿轮箱(7),所述齿轮箱(7)的一侧设有第一电机(8),且第一电机(8)设为双向电机,所述导轨板(6)的另一端设有插销(13),通过插销(13)与热轧处理箱(3)的内壁镶嵌固定。

5.根据权利要求1所述的一种钛管用热扎处理设备,其特征在于:所述导轨板(6)的内侧中部设有导槽(14),所述导槽(14)的中部设有螺杆(15),且螺杆(15)与第一电机(8)通过齿轮箱(7)齿轮传动连接。

6.根据权利要求5所述的一种钛管用热扎处理设备,其特征在于:所述导套(2)的中部设有穿孔(11),且穿孔(11)可以穿过扎芯(1),所述导套(2)的底部设有导耳(12),且导耳(12)与螺杆(15)丝杆传动连接。

技术总结

本技术公开了一种钛管用热扎处理设备,包括扎芯、热轧处理箱、扎环和导轨板,所述热轧处理箱的内部一端设有由第二电机控制的扎芯,所述扎芯的端部位置设有扎环,且扎环的底部与所述导轨板顶部边侧螺栓固定,所述导轨板设在热轧处理箱的内部底部,所述导轨板上前后位置均设有导套。该技术的热轧处理箱内设有由第二电机控制的扎芯,且扎芯可以插入钛管内孔,并与内孔壁接触,且扎芯可以转动,使其可以对内孔的孔径进行扎制定型,且通过第二电机控制,可以使扎芯对钛管内孔壁进行摩擦处理,保证内孔的平整度和质量;热轧处理箱内设有导轨板,在导轨板上设有扎环,通过扎环可以对钛管外壁进行扎制处理。

技术研发人员:张根明

受保护的技术使用者:常熟市异型钢管有限公司

技术研发日:20221230

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!