一种膨胀式清缸环的制作方法

本技术涉及铝合金棒料生产辅助部件领域,尤其涉及一种膨胀式清缸环。

背景技术:

1、铝合金棒料的挤出通常采用带有料胆的挤出炉,将料胆升温到一定温度范围内后,将经过加热的铝合金坯料从料胆的一端挤出到料胆的另一端,从而将铝合金坯料挤出成型为棒料,挤出时通常采用一根挤杆抵接在坯料的一端用于推动坯料在料胆中移动。

2、挤出炉使用一段时间后,料胆的内壁上容易粘附铝合金残渣,如不清理会影响后续产品的质量,因此需要定期清理料胆。为此,申请人以往采用如中国实用新型专利zl021233717440所公开的一种清缸机构及铝棒挤出设备来对料胆的内壁进行清理,但是在使用的过程中发现上述的清缸机构的清缸环的尺寸是固定的,使用一段时间后清缸环的外周磨损并导致清缸环的外周直径小于料胆的内壁直径,这时清缸环将不能完全接触料胆的内壁,清缸效果将大受影响,如不勤加更换清缸环也会导致后续挤出的产品的质量下降。

技术实现思路

1、本实用新型的目的在于提供一种膨胀式清缸环,旨在解决现有的清缸环磨损后清缸效果将大受影响的问题。

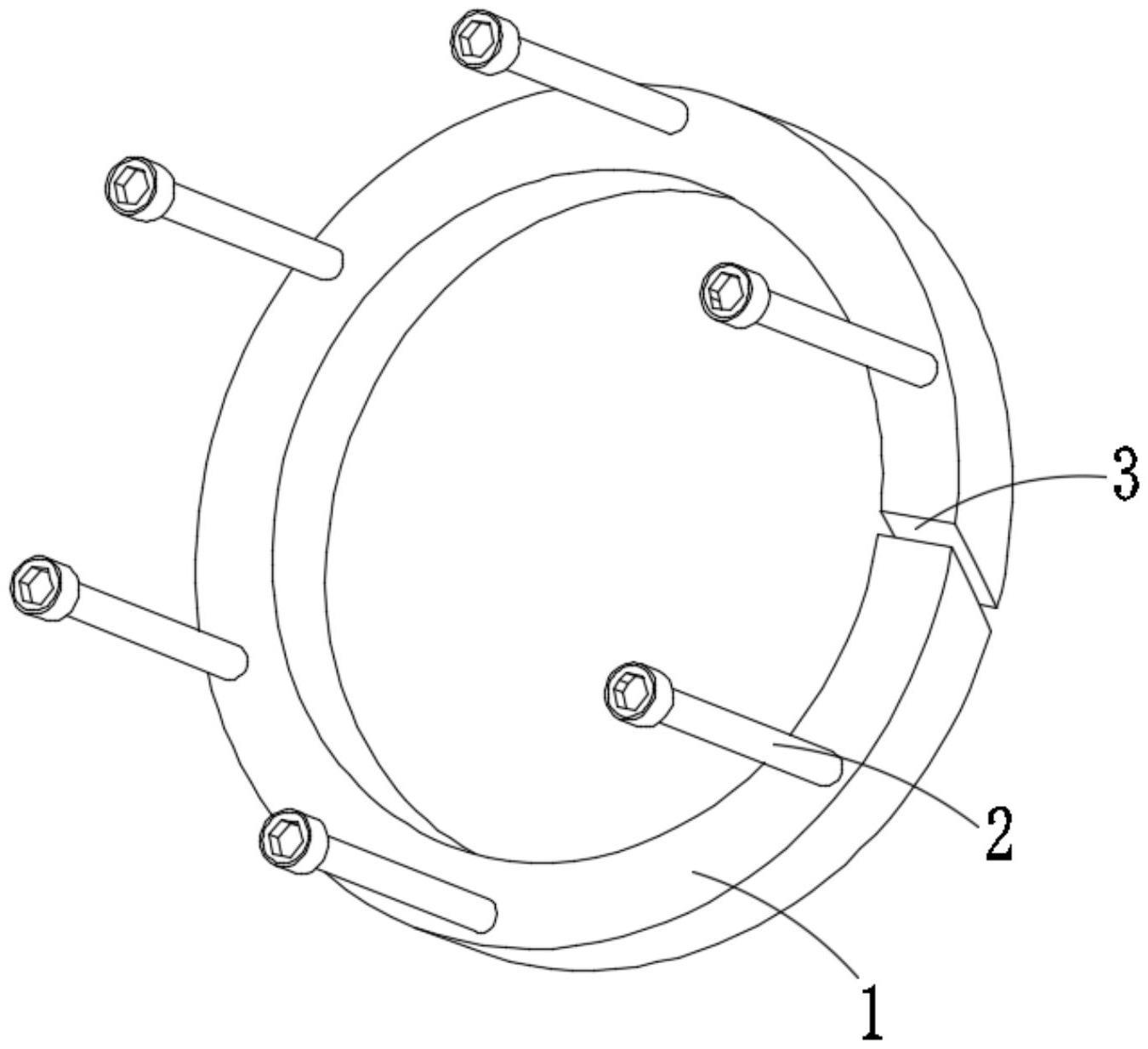

2、为了达到上述的目的,本实用新型提供了一种膨胀式清缸环,其包括金属环本体和多个螺栓;金属环本体开设有从其外周面贯通至内周面的开口,开口相对于金属环本体的端面倾斜设置,借助该开口金属环本体能够被压缩以使金属环本体的外周直径缩小,金属环本体的最大外周直径较其缩小后的外周直径大2-4mm;多个螺栓可拆卸地螺接在金属环本体的其中一个端面,多个螺栓呈环周分布。

3、进一步地,螺栓的数量为6个且沿金属环本体环周均匀分布。

4、进一步地,螺栓为内六角圆柱头螺栓。

5、进一步地,螺栓的螺头在金属环本体的端面上的投影与金属环本体的外周相切。

6、进一步地,螺栓的螺头的顶面与外周面之间采用倒角过渡,倒角的大小为1-2mm。

7、进一步地,金属环本体的材料为钢材且其硬度为40-45hrc。

8、进一步地,开口的宽度为5-10mm。

9、进一步地,开口在金属环本体的第一个端面上形成第一开口缝,开口在金属环本体的第二个端面上形成第二开口缝,在金属环本体的轴向方向上,第一开口缝与第二开口缝错开。

10、进一步地,开口相对于金属环本体的端面的倾斜角度大于30°且小于45°。

11、本实用新型所提供的一种膨胀式清缸环,使用时螺栓所在的方向为向前并对准料胆口塞入,挤杆把该膨胀式清缸环推入料胆,在挤杆和料胆的共同作用下料胆会把整个膨胀式清缸环压小,膨胀式清缸环缩小后进入料胆,膨胀式清缸环进入料胆后自动膨胀并适应料胆的尺寸;由于该膨胀式清缸环具有一定的缩小和放大的余量,因此即使金属环本体1被磨损后其还能借助回弹的作用继续贴合料胆的内壁,可用时间大大加长;而且,开口是相对于金属环本体的端面倾斜的,该开口的存在不会影响清缸效果;此外,该种膨胀式清缸环结构简单,制造方便,制造该膨胀式清缸环所需的部件容易制得或容易购得,其制造和购买成本均较低,降低企业的生产成本。

技术特征:

1.一种膨胀式清缸环,其特征在于:

2.根据权利要求1所述的膨胀式清缸环,其特征在于:螺栓的数量为6个且沿金属环本体环周均匀分布。

3.根据权利要求1所述的膨胀式清缸环,其特征在于:螺栓为内六角圆柱头螺栓。

4.根据权利要求3所述的膨胀式清缸环,其特征在于:螺栓的螺头在金属环本体的端面上的投影与金属环本体的外周相切。

5.根据权利要求3所述的膨胀式清缸环,其特征在于:螺栓的螺头的顶面与外周面之间采用倒角过渡,倒角的大小为1-2mm。

6.根据权利要求1所述的膨胀式清缸环,其特征在于:金属环本体的材料为钢材且其硬度为40-45hrc。

7.根据权利要求1至6中任意一项所述的膨胀式清缸环,其特征在于:开口的宽度为5-10mm。

8.根据权利要求7所述的膨胀式清缸环,其特征在于:开口在金属环本体的第一个端面上形成第一开口缝,开口在金属环本体的第二个端面上形成第二开口缝,在金属环本体的轴向方向上,第一开口缝与第二开口缝错开。

9.根据权利要求7所述的膨胀式清缸环,其特征在于:开口相对于金属环本体的端面的倾斜角度大于30°且小于45°。

技术总结

本技术涉及铝金属棒料生产辅助部件领域,尤其涉及一种膨胀式清缸环,其包括金属环本体和多个螺栓;金属环本体开设有从其外周面贯通至内周面的开口,开口相对于金属环本体的端面倾斜设置,借助该开口金属环本体能够被压缩以使金属环本体的外周直径缩小,金属环本体的最大外周直径较其缩小后的外周直径大2‑4mm;多个螺栓可拆卸地螺接在金属环本体的其中一个端面,多个螺栓呈环周分布。其金属环本体被磨损后还能借助回弹的作用继续贴合料胆的内壁,可用时间大大加长;此外,该种膨胀式清缸环结构简单,制造方便,制造该膨胀式清缸环所需的部件容易制得或容易购得,其制造和购买成本均较低,降低企业的生产成本。

技术研发人员:邝炯泉

受保护的技术使用者:佛山市南海区占美金属有限公司

技术研发日:20221231

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!