涡流轴深孔自动去毛刺机构的制作方法

本技术涉及汽车涡流轴零件加工,尤其是一种涡流轴深孔自动去毛刺机构。

背景技术:

1、涡流轴作为汽车上的零件产品之一,其两侧端面设有深孔。生产时,需要对两侧深孔进行去毛刺加工。

2、目前行业中考虑到涡流轴的细长形状以及深孔孔径小的前提,多采用手动作业的方式精加工涡流轴。但人工作业去毛刺效果无法保证,且时间节拍长,生产效率低,无法满足正常的生产需求。

技术实现思路

1、本申请人针对上述现有生产技术中的缺点,提供一种结构合理的涡流轴深孔自动去毛刺机构,采用自动夹持、铰孔、去毛刺的连续步骤,对涡流轴进行精加工,从而保证涡流轴的批量生产质量和速度。

2、本实用新型所采用的技术方案如下:

3、一种涡流轴深孔自动去毛刺机构,包括夹持机构、去毛刺机构,

4、所述去毛刺机构包括:

5、去毛刺底座,设置在第一夹持机构或第二夹持机构轴向侧边,

6、滑轨,设置在去毛刺底座上,

7、电机,滑移连接在滑轨上;所述电机带动有去毛刺毛刷和铰刀,

8、所述夹持机构包括:

9、夹持底座,作为待加工涡流轴的安装基准,

10、支撑调节板,设置于夹持底座上,用于承托待加工涡流轴,

11、气缸,设置在夹持底座背离去毛刺底座一侧,用于顶紧待加工涡流轴,

12、传感器组,传感器组的若干个传感器设置在夹持机构面向去毛刺机构一侧、支撑调节板之间。

13、作为上述技术方案的进一步改进:

14、所述去毛刺机构的滑轨上滑移连接有滑板,电机落在滑板上,电机的输出轴通过带传动连接去毛刺毛刷、铰刀同步运动。

15、所述电机的输出轴上同轴安装有主动轮,去毛刺毛刷、铰刀尾部设有从动轮;所述滑板上还设有转向轮,在主动轮、转向轮和从动轮之间张紧有传动带。

16、所述传动带为回转型,主动轮、从动轮张紧在传动带内壁;转向轮压在传动带外壁。

17、所述去毛刺底座上设有丝杠,丝杠带动滑板往复运动。

18、所述夹持底座靠近去毛刺机构的一侧设有定位组件,所述定位组件包括安装在夹持底座侧壁上的固定套、叠加设置在固定套上的定位套。

19、每个定位组件的两侧设置对射传感器,定位组件、对射传感器分别位于夹持底座竖直壁的两侧。

20、所述支撑调节板包括垂直安装在夹持底座上的支撑板、通过紧固螺钉锁紧在支撑板上的v形块;每根待加工涡流轴对应两个支撑调节板,两支撑调节板之间设置接近开关、位置传感器。

21、去毛刺工序的夹持机构设有至少两台,两台夹持机构中心对称设置。

22、气缸的活塞杆一端连接有浮动头,浮动头圆心处成型有内凹设置的容纳区域。

23、本实用新型的有益效果如下:

24、本实用新型结构紧凑、合理,操作方便,通过采用机器铰孔、去毛刺的方式替代人工铰孔去毛刺,相较于人工每次操作一根涡流轴的生产效率,本实用新型一次性至少能够加工两根涡流轴;也可根据实际需要增加夹持机构和去毛刺机构的数量,进而增多一次性加工的涡流轴数量。

25、本实用新型中,每个夹持机构上能够一次夹持至少两根涡流轴,涡流轴被拜访到预期位置后,接近开关和位置传感器用于精确找准加工位置;由气缸推进、压紧涡流轴;再由去毛刺机构在滑轨上前进,铰刀、去毛刺毛刷被同一台电机带动,分别对待铰孔的涡流轴进行铰孔、铰孔后的涡流轴进行扫除碎屑。

26、铰刀和去毛刺毛刷在进刀时,有定位组件和对射传感器进行定位找准,确保能够伸入零件深孔中。

27、本实用新型操作快速、节拍连续,能够大大提高生产效率。

技术特征:

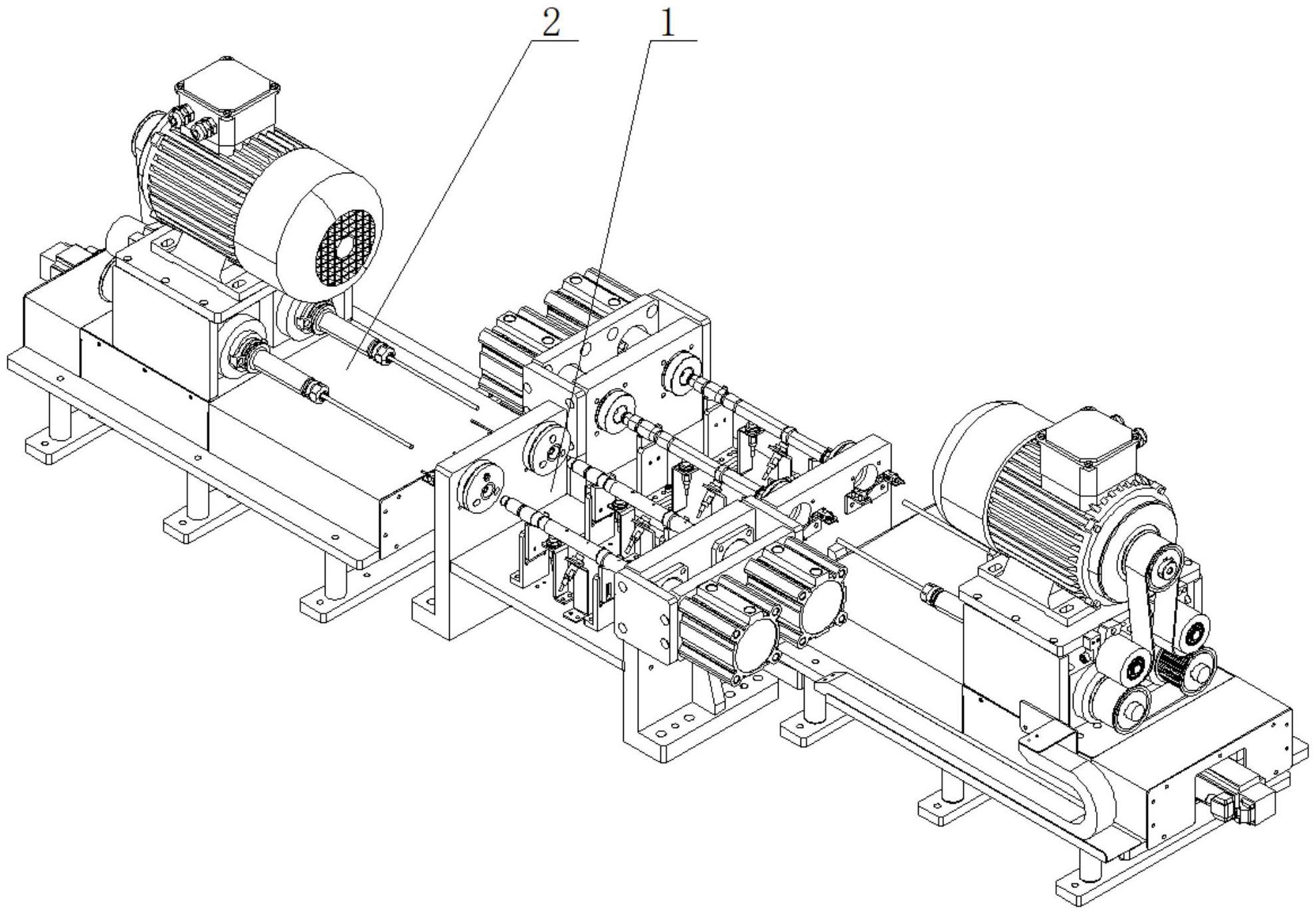

1.一种涡流轴深孔自动去毛刺机构,其特征在于:包括夹持机构(1)、去毛刺机构(2),

2.如权利要求1所述的涡流轴深孔自动去毛刺机构,其特征在于:所述去毛刺机构(2)的滑轨(202)上滑移连接有滑板(206),电机(203)落在滑板(206)上,电机(203)的输出轴通过带传动连接去毛刺毛刷(204)、铰刀(205)同步运动。

3.如权利要求2所述的涡流轴深孔自动去毛刺机构,其特征在于:所述电机(203)的输出轴上同轴安装有主动轮(207),去毛刺毛刷(204)、铰刀(205)尾部设有从动轮(208);所述滑板(206)上还设有转向轮(209),在主动轮(207)、转向轮(209)和从动轮(208)之间张紧有传动带(210)。

4.如权利要求3所述的涡流轴深孔自动去毛刺机构,其特征在于:所述传动带(210)为回转型,主动轮(207)、从动轮(208)张紧在传动带(210)内壁;转向轮(209)压在传动带(210)外壁。

5.如权利要求2所述的涡流轴深孔自动去毛刺机构,其特征在于:所述去毛刺底座(201)上设有丝杠(211),丝杠(211)带动滑板(206)往复运动。

6.如权利要求1所述的涡流轴深孔自动去毛刺机构,其特征在于:所述夹持底座(101)靠近去毛刺机构(2)的一侧设有定位组件(104),所述定位组件(104)包括安装在夹持底座(101)侧壁上的固定套(105)、叠加设置在固定套(105)上的定位套(106)。

7.如权利要求6所述的涡流轴深孔自动去毛刺机构,其特征在于:每个定位组件(104)的两侧设置对射传感器(3),定位组件(104)、对射传感器(3)分别位于夹持底座(101)竖直壁的两侧。

8.如权利要求1所述的涡流轴深孔自动去毛刺机构,其特征在于:所述支撑调节板(102)包括垂直安装在夹持底座(101)上的支撑板(107)、通过紧固螺钉锁紧在支撑板(107)上的v形块(108);每根待加工涡流轴对应两个支撑调节板(102),两支撑调节板(102)之间设置接近开关(4)、位置传感器(5)。

9.如权利要求1所述的涡流轴深孔自动去毛刺机构,其特征在于:去毛刺工序的夹持机构(1)设有至少两台,两台夹持机构(1)中心对称设置。

10.如权利要求1所述的涡流轴深孔自动去毛刺机构,其特征在于:气缸(103)的活塞杆一端连接有浮动头(109),浮动头(109)圆心处成型有内凹设置的容纳区域。

技术总结

本技术涉及一种涡流轴深孔自动去毛刺机构,包括夹持机构、去毛刺机构,所述去毛刺机构包括:去毛刺底座,设置在第一夹持机构或第二夹持机构轴向侧边,滑轨,设置在去毛刺底座上,电机,滑移连接在滑轨上;所述电机带动有去毛刺毛刷和铰刀,所述夹持机构包括:夹持底座,作为待加工涡流轴的安装基准,支撑调节板,设置于夹持底座上,用于承托待加工涡流轴,气缸,设置在夹持底座背离去毛刺底座一侧,用于顶紧待加工涡流轴,传感器组,传感器组的若干个传感器设置在夹持机构面向去毛刺机构一侧、支撑调节板之间。本技术替代了传统的手工去毛刺,能够同时加工多根涡流轴,并且能够保障良品率,提高产品品控。

技术研发人员:杨忠伟,赵增宝

受保护的技术使用者:无锡铭方科技有限公司

技术研发日:20221230

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!